Sí, el tratamiento térmico es uno de los métodos más potentes para cambiar fundamentalmente la dureza de un material. Es un proceso altamente controlado de calentamiento y enfriamiento de un metal o aleación en su estado sólido para alterar intencionalmente su estructura microscópica interna. Esta manipulación permite a los ingenieros lograr un conjunto preciso de propiedades mecánicas, siendo la dureza un objetivo principal.

El principio fundamental a comprender es que el tratamiento térmico no solo calienta un material; reorganiza su red cristalina interna. La velocidad a la que se enfría desde una alta temperatura dicta la estructura cristalina final, que a su vez determina directamente su dureza, tenacidad y ductilidad.

El Mecanismo: Cómo el Calor Altera la Microestructura

Para comprender cómo funciona el tratamiento térmico, primero debe entender que los metales tienen una estructura cristalina definida. El objetivo del tratamiento térmico es manipular esta estructura para lograr las propiedades deseadas.

El Papel de las Redes Cristalinas

Los metales están compuestos de átomos dispuestos en un patrón ordenado y repetitivo llamado red cristalina. La disposición específica de esta red y el tamaño de los "granos" cristalinos dictan las propiedades mecánicas del material, incluida su dureza.

La Transformación a Alta Temperatura

Para muchos aceros, calentarlos por encima de una temperatura crítica (un proceso llamado austenización) hace que la estructura cristalina cambie a una fase llamada austenita. En este estado, los átomos de carbono, un elemento clave de aleación en el acero, pueden disolverse uniformemente dentro de la red de hierro, de manera similar a como la sal se disuelve en el agua.

Velocidad de Enfriamiento: El Factor Decisivo

El paso crítico es el proceso de enfriamiento. La velocidad de enfriamiento desde la fase de austenita fija una estructura cristalina específica, y esto es lo que determina la dureza final.

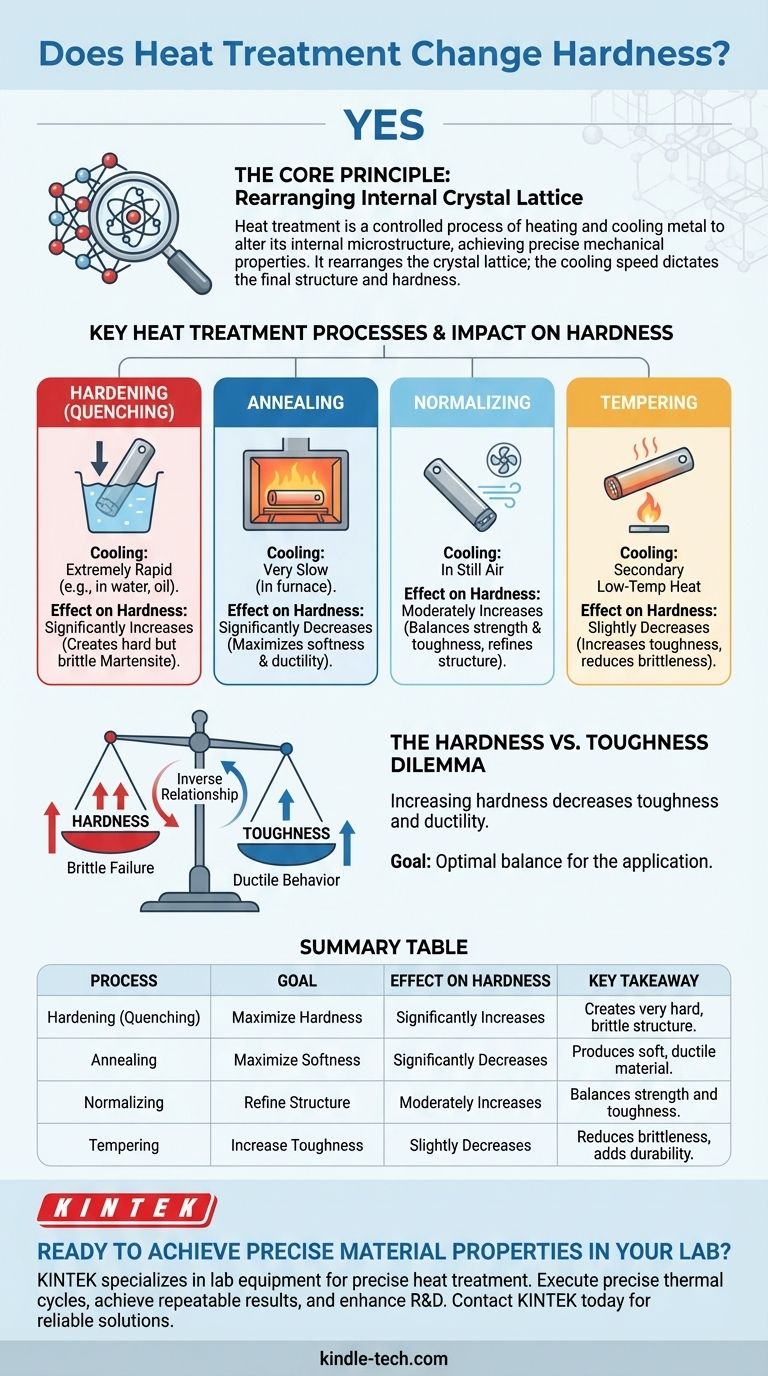

Procesos Clave de Tratamiento Térmico y su Impacto

Diferentes combinaciones de temperaturas de calentamiento, tiempos de remojo y velocidades de enfriamiento dan como resultado procesos distintos, cada uno con un efecto diferente en la dureza.

Endurecimiento (Temple): Maximizar la Dureza

Para hacer que un acero sea lo más duro posible, se enfría extremadamente rápido desde su estado austenítico. Este proceso, conocido como temple (o quenching), a menudo se realiza sumergiendo el metal caliente en agua, aceite o salmuera.

Este enfriamiento rápido atrapa los átomos de carbono disueltos dentro de la red de hierro, forzando la formación de una nueva estructura cristalina altamente tensa llamada martensita. La martensita es extremadamente dura y muy frágil.

Recocido: Maximizar la Suavidad

El recocido (annealing) es lo opuesto al endurecimiento. Después de calentar, el material se enfría lo más lentamente posible, a menudo dejándolo dentro de un horno apagado.

Este enfriamiento lento da a los átomos tiempo suficiente para reorganizarse en una estructura cristalina suave, dúctil y libre de tensiones. El recocido se utiliza generalmente para facilitar el mecanizado, estampado o conformado del material.

Normalizado: Refinar y Equilibrar

El normalizado implica calentar el material y luego dejarlo enfriar al aire quieto. La velocidad de enfriamiento es más rápida que el recocido, pero mucho más lenta que el temple.

Este proceso crea una estructura cristalina más uniforme y de grano fino, lo que resulta en un material que es más fuerte y duro que uno recocido, pero más dúctil que uno templado. Proporciona un buen equilibrio de propiedades.

Revenido: Ganar Tenacidad Reduciendo la Dureza

Un material que ha sido endurecido mediante temple a menudo es demasiado frágil para un uso práctico. El revenido (tempering) es un tratamiento térmico secundario a baja temperatura que se realiza después del temple.

Reduce ligeramente la dureza extrema de la martensita, pero aumenta drásticamente la tenacidad del material, haciéndolo menos susceptible a romperse bajo impacto. Cuanto mayor sea la temperatura de revenido, más dureza se sacrifica por un aumento en la tenacidad.

Comprender las Compensaciones: El Dilema Dureza vs. Tenacidad

Es imposible hablar de dureza sin considerar también la tenacidad. Para la mayoría de las aplicaciones de ingeniería, el objetivo no es la dureza máxima, sino un equilibrio óptimo de propiedades.

La Relación Inversa

En casi todos los materiales, la dureza y la tenacidad están inversamente relacionadas. A medida que aumenta la dureza de un material, casi siempre disminuye su tenacidad y ductilidad. Un material más duro es más resistente al rayado y al desgaste, pero es más propenso a agrietarse o romperse.

Por Qué la Fragilidad es un Modo de Falla Crítico

Piense en la diferencia entre un plato de cerámica y una placa de acero. La cerámica es muy dura y resistente a los arañazos, pero se rompe si se cae (falla frágil). La placa de acero puede abollarse, pero no se romperá (comportamiento dúctil). En un componente crítico como un eje de vehículo, una fractura frágil sería catastrófica.

El Objetivo: Propiedades Óptimas para la Aplicación

La elección del tratamiento térmico siempre está impulsada por el uso final del componente. Una herramienta de corte necesita una dureza extrema para mantener el filo, mientras que una viga estructural necesita tenacidad para absorber energía sin fracturarse.

Elegir el Tratamiento Correcto para su Aplicación

Su elección final depende completamente del rendimiento que requiera del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y a la abrasión (por ejemplo, herramientas de corte, rodamientos): Es necesario un proceso de temple y revenido para lograr una alta dureza y luego aliviar la fragilidad suficiente para evitar el astillado.

- Si su enfoque principal es la máxima maquinabilidad o conformabilidad (por ejemplo, preparar un bloque de acero en bruto para fresado CNC): El recocido completo es la opción correcta para hacer que el material sea lo más suave y libre de tensiones posible.

- Si su enfoque principal es un equilibrio confiable de resistencia y tenacidad para una pieza estructural (por ejemplo, pernos, ejes, engranajes): El normalizado o un proceso de temple y revenido cuidadosamente controlado proporcionarán el rendimiento requerido sin fragilidad excesiva.

Al comprender estos principios, puede seleccionar el tratamiento térmico preciso para diseñar las propiedades de un material para cualquier rendimiento requerido.

Tabla Resumen:

| Proceso | Objetivo | Efecto sobre la Dureza | Conclusión Clave |

|---|---|---|---|

| Endurecimiento (Temple) | Maximizar la Dureza | Aumenta Significativamente | Crea una estructura muy dura pero frágil (martensita). |

| Recocido | Maximizar la Suavidad | Disminuye Significativamente | Produce un material suave y dúctil para facilitar el mecanizado. |

| Normalizado | Refinar la Estructura | Aumenta Moderadamente | Equilibra la resistencia y la tenacidad enfriando al aire. |

| Revenido | Aumentar la Tenacidad | Disminuye Ligeramente | Reduce la fragilidad del acero endurecido, esencial para la durabilidad. |

¿Listo para Lograr Propiedades de Material Precisas en su Laboratorio?

El tratamiento térmico es una ciencia que requiere equipos de precisión para controlar con precisión las velocidades de calentamiento y enfriamiento. El horno adecuado es fundamental para lograr resultados consistentes y confiables para sus materiales y aplicaciones específicas.

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de tratamiento térmico confiables que su laboratorio necesita. Ya sea que esté desarrollando nuevas aleaciones, probando el rendimiento del material o procesando componentes, nuestra gama de hornos y soporte experto garantiza que pueda:

- Ejecutar ciclos térmicos precisos para endurecimiento, recocido, normalizado y revenido.

- Lograr resultados repetibles con control de temperatura preciso y calentamiento uniforme.

- Mejorar sus procesos de I+D y control de calidad con equipos robustos y confiables.

Hablemos de sus requisitos de tratamiento térmico. Contacte a KINTEK hoy mismo para encontrar la solución perfecta para los desafíos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es el desaglomerado (debinding) en la fabricación aditiva? El paso crítico para obtener piezas metálicas resistentes

- ¿Qué tipo de material se utiliza en el forjado en caliente? Elegir el metal adecuado para la resistencia y el rendimiento

- ¿Qué es la pirólisis lenta? Una guía para maximizar la producción de biocarbón a partir de biomasa

- ¿Qué es un circuito de película gruesa? Una solución de electrónica híbrida duradera y de alta potencia

- ¿Qué es el prensado y sinterizado? Una guía para la fabricación eficiente de forma neta

- ¿Cuál es el propósito de usar un limpiador ultrasónico o un instrumento de dispersión? Aumentar la eficiencia de la reducción fotocatalítica de CO2

- ¿Cuál es el proceso de recubrimiento por haz de electrones? Una guía de deposición de películas delgadas de alta pureza

- ¿Qué mejoras proporciona un sistema de agitación magnética de precisión a la electrorreducción de indio? Aumente la eficiencia ahora