Para crear una atmósfera inerte en un horno, primero se utiliza una bomba de vacío para eliminar el aire reactivo de la cámara. Una vez que se logra un vacío suficiente, la cámara se rellena, o "purga", con un gas químicamente inactivo como Argón o Nitrógeno, que rodea el material y evita que reaccione con cualquier oxígeno residual durante el tratamiento térmico.

La estrategia fundamental no es solo añadir un gas inerte, sino primero eliminar el gas activo. Crear un vacío es el primer paso crítico que hace que la purga de gas inerte posterior sea efectiva, asegurando un entorno verdaderamente no reactivo para su material.

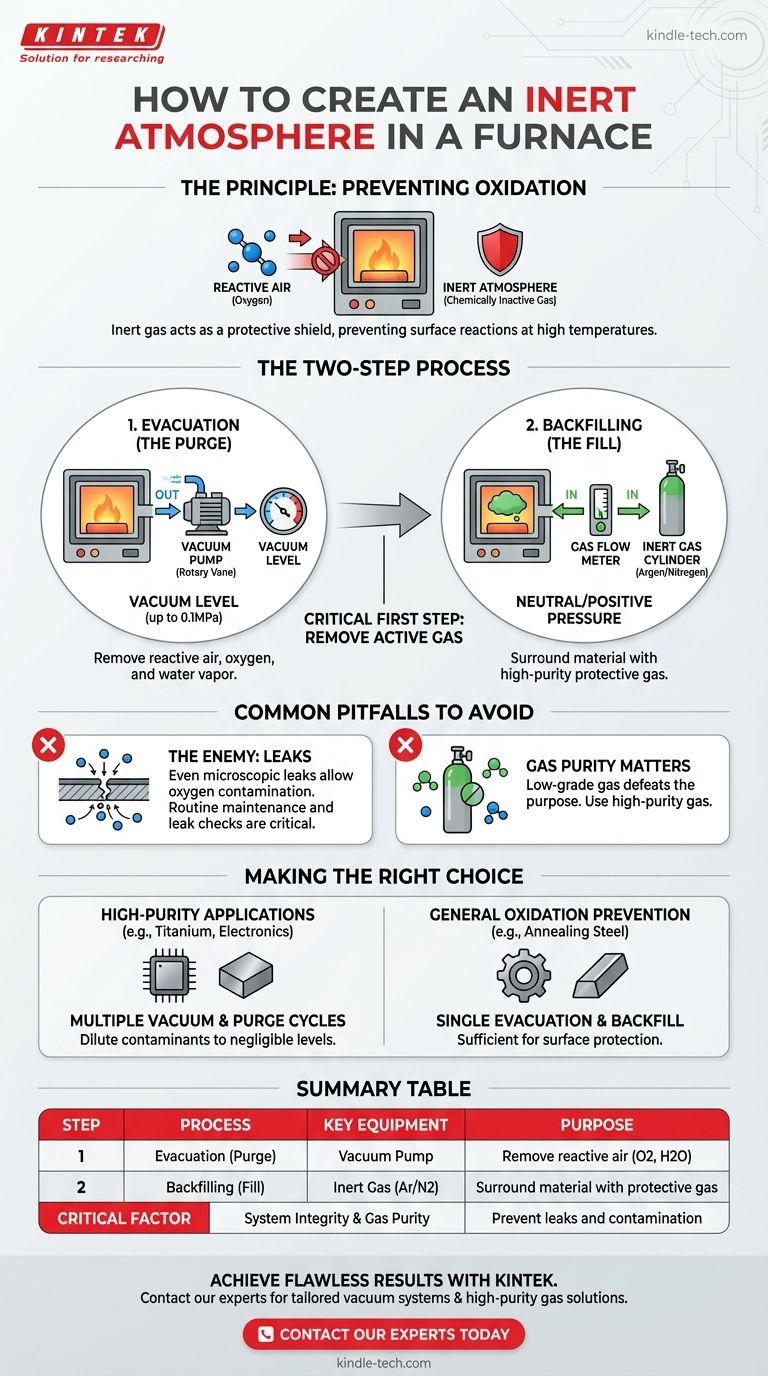

El Principio de una Atmósfera Inerte

Qué Significa "Inerte" en Este Contexto

Una atmósfera inerte es un entorno químicamente inactivo. El objetivo es llenar el horno con un gas que no reaccione con los materiales que se están calentando.

Esto es crítico porque a altas temperaturas, los materiales como los metales se vuelven muy susceptibles a reaccionar con el oxígeno del aire.

El Problema: Prevenir la Oxidación

El propósito principal de una atmósfera inerte es prevenir la oxidación y otras reacciones superficiales no deseadas.

Cuando un material se oxida, sus propiedades superficiales cambian, lo que puede comprometer su integridad estructural, conductividad o apariencia. El gas inerte actúa como un escudo protector.

El Proceso de Dos Pasos para Crear la Atmósfera

Paso 1: Evacuación (La Purga)

El proceso comienza sellando la cámara del horno y utilizando una bomba de vacío, a menudo de tipo de paletas rotativas, para eliminar el aire ambiente.

Este paso es esencial porque elimina físicamente la gran mayoría de los gases reactivos, principalmente oxígeno y vapor de agua, de la cámara. Se utiliza un manómetro para monitorear el nivel de vacío, apuntando a menudo a presiones de hasta 0.1MPa.

Paso 2: Relleno (El Llenado)

Una vez alcanzado el vacío deseado, se cierra la válvula de vacío y se abre una válvula de entrada para permitir que un gas inerte de alta pureza, como Argón o Nitrógeno, fluya hacia la cámara.

Se utiliza un medidor de flujo de gas y válvulas de aguja para controlar cuidadosamente la velocidad a la que el gas entra, devolviendo la cámara a una presión neutra o ligeramente positiva. Esto asegura que el material esté completamente rodeado por el gas protector.

Errores Comunes a Evitar

El Enemigo Principal: Fugas

El punto de fallo más común en el mantenimiento de una atmósfera inerte es una fuga en el sistema del horno. Incluso una fuga microscópica puede permitir que el oxígeno del aire exterior se filtre, contaminando el ambiente.

El mantenimiento de rutina no es opcional. Inspeccionar regularmente los sellos, juntas y accesorios en busca de desgaste es fundamental para garantizar la integridad de su atmósfera. Pueden ser necesarios métodos exhaustivos de detección de fugas para aplicaciones de alta pureza.

La Pureza del Gas Importa

El gas inerte que utilice debe ser de alta pureza. Usar un cilindro de gas de baja calidad que contenga humedad u oxígeno anulará todo el propósito del proceso, ya que está introduciendo contaminantes directamente en su ambiente "inerte".

Tomando la Decisión Correcta para Su Proceso

El rigor de su proceso depende totalmente de la sensibilidad de su material.

- Si su enfoque principal son las aplicaciones de alta pureza (ej. titanio o electrónica sensible): Realice múltiples ciclos de vacío y purga para diluir cualquier contaminante residual a niveles insignificantes.

- Si su enfoque principal es la prevención general de la oxidación (ej. recocido de acero): Un único ciclo de evacuación y relleno bien ejecutado es generalmente suficiente para proteger la superficie del material.

- Si su enfoque principal es la fiabilidad y repetibilidad del proceso: Haga del mantenimiento preventivo y las comprobaciones de fugas del sistema una parte obligatoria de su lista de verificación operativa.

En última instancia, controlar la atmósfera del horno le da control directo sobre las propiedades finales de su material.

Tabla Resumen:

| Paso | Proceso | Equipo Clave | Propósito |

|---|---|---|---|

| 1 | Evacuación (Purga) | Bomba de Vacío | Eliminar el aire reactivo (oxígeno, vapor de agua) |

| 2 | Relleno (Llenado) | Gas Inerte (Argón/Nitrógeno) | Rodear el material con gas protector |

| - | Factor Crítico | Integridad del Sistema y Pureza del Gas | Prevenir fugas y contaminación |

Logre resultados de tratamiento térmico impecables con una atmósfera de horno perfectamente controlada. KINTEK se especializa en hornos de laboratorio, sistemas de vacío y soluciones de gas de alta pureza diseñados para un rendimiento fiable y sin fugas. Ya sea que trabaje con electrónica sensible o metales en general, nuestra experiencia garantiza que sus materiales estén protegidos contra la oxidación. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y recibir una solución personalizada.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad