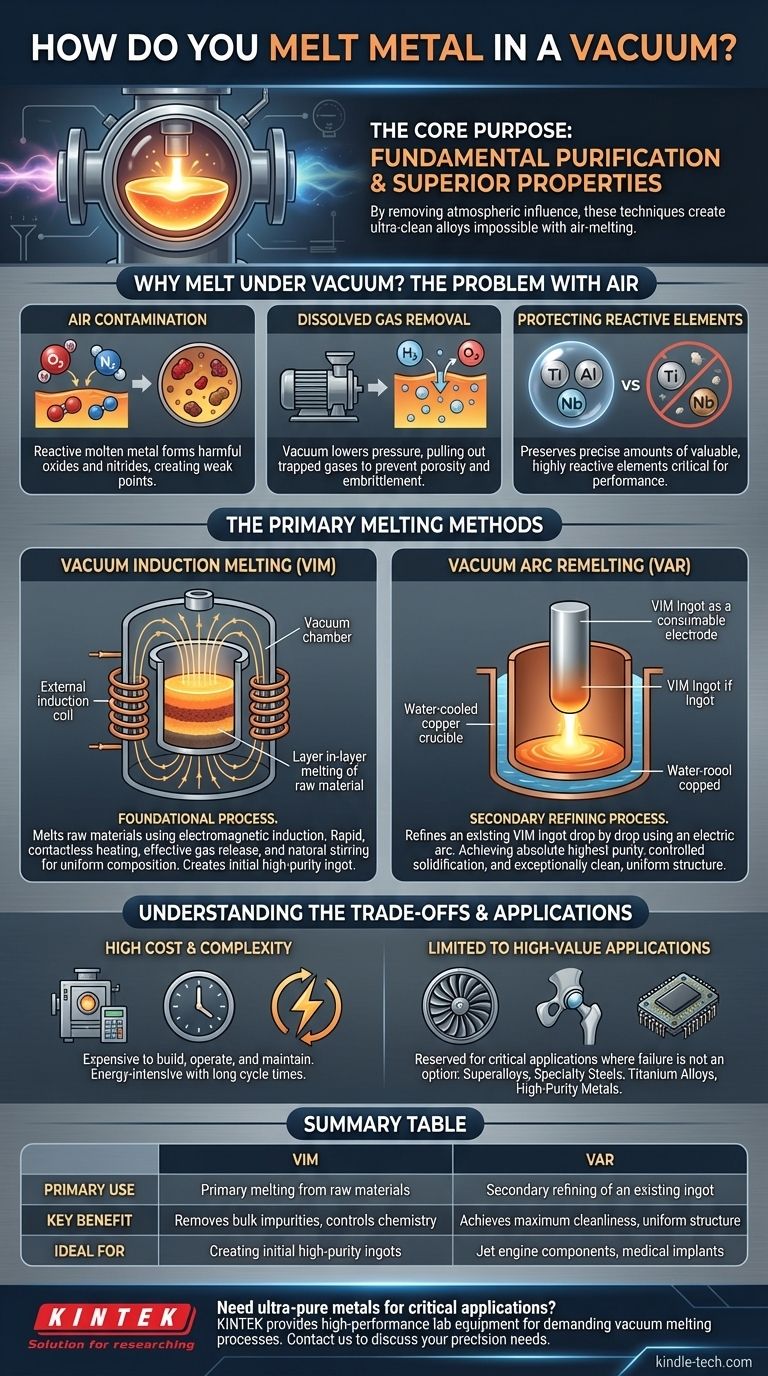

Los principales métodos para fundir metal al vacío son la Fusión por Inducción al Vacío (VIM) y la Refusión por Arco al Vacío (VAR). Estos procesos utilizan una cámara de vacío para eliminar el aire y otros gases antes y durante la fusión, lo que evita que el metal fundido reaccione con el oxígeno y el nitrógeno. Este entorno también extrae los gases disueltos e impurezas del propio metal, lo que da como resultado un producto final más limpio, más fuerte y más fiable.

El propósito fundamental de fundir metal al vacío no es simplemente licuarlo, sino purificarlo fundamentalmente. Al eliminar la influencia de los gases atmosféricos, estas técnicas crean aleaciones ultralimpias con propiedades superiores que son imposibles de lograr con los métodos convencionales de fusión al aire.

¿Por qué fundir metal al vacío?

Antes de detallar los métodos, es fundamental comprender por qué es necesario este complejo proceso. Fundir metal al aire libre introduce problemas significativos que un entorno de vacío está diseñado específicamente para resolver.

El problema de la contaminación por aire

Cuando el metal está fundido, es altamente reactivo. El oxígeno y el nitrógeno del aire se disuelven fácilmente en el metal líquido o reaccionan con él para formar inclusiones no metálicas como óxidos y nitruros. Estas impurezas quedan atrapadas en el material a medida que se solidifica, creando puntos débiles microscópicos que pueden provocar grietas y fallos prematuros bajo tensión.

Eliminación de gases disueltos

Las materias primas a menudo contienen gases disueltos como hidrógeno y oxígeno. Un vacío reduce drásticamente la presión sobre el metal fundido, creando una potente fuerza impulsora que extrae estos gases atrapados de la solución. Esto es similar a cómo una botella de refresco burbujea al abrirse: la menor presión externa permite que el CO₂ disuelto escape. La eliminación de estos gases previene la porosidad (burbujas de gas) y la fragilización en el producto final.

Protección de elementos reactivos

Muchas aleaciones de alto rendimiento dependen de cantidades precisas de elementos altamente reactivos como el titanio, el aluminio y el niobio. En una fusión al aire, estos valiosos elementos se oxidarían rápidamente y se perderían como escoria. Un vacío los protege, asegurando que la aleación final tenga la composición química y las propiedades exactas para las que fue diseñada.

Los principales métodos de fusión

Aunque existen variaciones, los dos procesos industriales dominantes para la fusión al vacío sirven para propósitos distintos: fusión primaria y refinación secundaria.

Fusión por Inducción al Vacío (VIM)

VIM es el proceso fundamental utilizado para fundir materias primas y crear un lingote inicial de alta pureza. La carga de metal se coloca en un crisol dentro de una cámara de vacío. Una bobina de inducción rodea el crisol, y una corriente eléctrica que pasa a través de ella crea un potente campo electromagnético.

Este campo induce corrientes parásitas dentro del propio metal, lo que provoca que se caliente y se funda rápidamente sin ningún contacto directo de un elemento calefactor. Como señala el material de referencia, la fusión inicial ocurre capa por capa, lo cual es muy eficaz para liberar los gases atrapados. El campo electromagnético también agita naturalmente el baño fundido, promoviendo una temperatura y una composición química uniformes.

Refusión por Arco al Vacío (VAR)

VAR es un proceso de refinación secundaria utilizado para lograr el nivel más alto absoluto de pureza e integridad estructural. No comienza con materias primas; en su lugar, refina un lingote existente, a menudo uno ya producido por el proceso VIM.

En VAR, el lingote producido por VIM se utiliza como un gran electrodo consumible. Este electrodo se suspende dentro de un crisol de cobre refrigerado por agua dentro de una cámara de vacío. Se establece un arco eléctrico de alta corriente entre la punta del electrodo y una pequeña cantidad de material de arranque en el crisol. El calor intenso del arco funde la punta del electrodo, y el metal cae gota a gota en el crisol inferior, solidificándose de una manera altamente controlada y progresiva. Este segundo ciclo de fusión elimina más impurezas y da como resultado una estructura interna excepcionalmente limpia y uniforme.

Comprender las compensaciones

La fusión al vacío ofrece una calidad inigualable, pero este rendimiento conlleva consideraciones significativas.

Alto costo y complejidad

Los hornos de vacío son caros de construir, operar y mantener. El proceso requiere mucha energía y los tiempos de ciclo son mucho más largos que los de la fusión convencional debido al tiempo necesario para evacuar la cámara hasta el nivel de vacío requerido.

Limitado a aplicaciones de alto valor

Debido al alto costo, VIM y VAR se reservan para aplicaciones donde el fallo del material no es una opción. Esto incluye superaleaciones para álabes de turbina de motores a reacción, aceros especiales para estructuras aeroespaciales, aleaciones de titanio para implantes médicos y metales de alta pureza para la industria electrónica. No se utiliza para materiales comunes como el acero estructural o la fundición de hierro.

Tomar la decisión correcta para su objetivo

La elección entre estos procesos depende totalmente de la calidad del material requerida y del material de partida.

- Si su enfoque principal es crear una aleación de alta pureza a partir de materias primas: VIM es el primer paso esencial para eliminar impurezas a granel y controlar la química.

- Si su enfoque principal es lograr la máxima limpieza y una estructura de grano libre de defectos: VAR es el proceso secundario necesario utilizado para refinar un lingote VIM previamente fundido.

- Si su enfoque principal es la producción rentable y de gran volumen para uso general: Ninguno de los dos procesos es adecuado; la fusión al aire convencional es el estándar de la industria.

En última instancia, la fusión al vacío es una herramienta estratégica para la ingeniería de materiales donde la pureza y el rendimiento absolutos no son negociables.

Tabla de resumen:

| Método | Uso principal | Beneficio clave | Ideal para |

|---|---|---|---|

| Fusión por Inducción al Vacío (VIM) | Fusión primaria a partir de materias primas | Elimina impurezas a granel, controla la química | Creación de lingotes iniciales de alta pureza |

| Refusión por Arco al Vacío (VAR) | Refinación secundaria de un lingote existente | Logra la máxima limpieza, estructura uniforme | Componentes de motores a reacción, implantes médicos |

¿Necesita obtener o desarrollar metales ultrapuros para sus aplicaciones críticas? Las técnicas avanzadas de fusión al vacío son esenciales para lograr la integridad del material requerida en las industrias aeroespacial, médica y electrónica. KINTEK se especializa en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para estos exigentes procesos. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar la misión de su laboratorio en cuanto a precisión y fiabilidad.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza