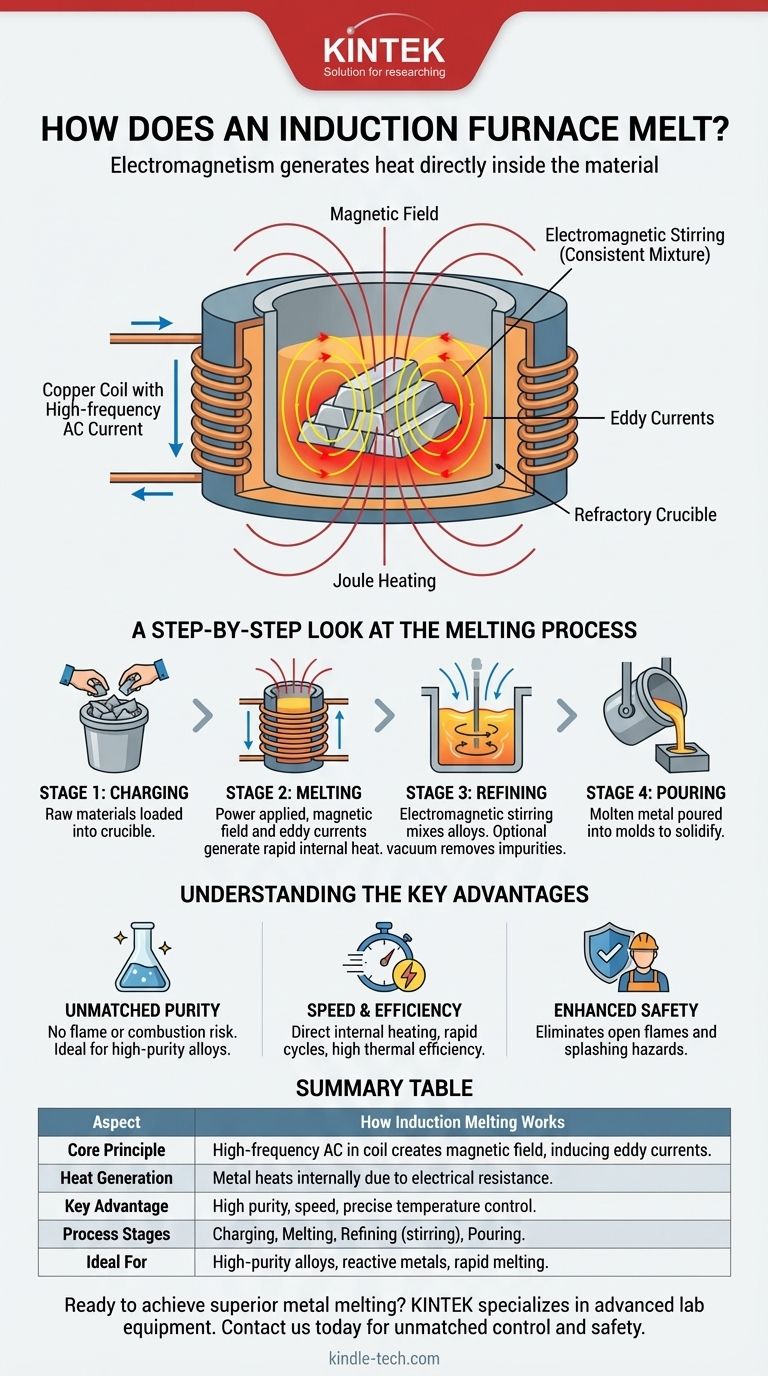

En esencia, un horno de inducción funde metal sin llama ni elemento calefactor externo. Utiliza los principios del electromagnetismo para generar calor intenso directamente dentro del propio material. Una corriente alterna de alta frecuencia fluye a través de una bobina de cobre, creando un potente campo magnético que induce corrientes eléctricas de "Foucault" dentro de la carga metálica, lo que hace que se caliente rápidamente y se licúe debido a su propia resistencia eléctrica.

La ventaja fundamental de la fusión por inducción es su precisión y pureza. Al convertir la energía eléctrica directamente en calor dentro del material objetivo, ofrece un proceso más rápido, limpio y controlable que los métodos que dependen de la combustión externa o de los arcos eléctricos.

El principio fundamental: Inducción electromagnética

Un horno de inducción funciona con la misma física fundamental que alimenta los cargadores inalámbricos, pero a una escala masivamente más potente. El proceso transforma la energía eléctrica en energía térmica en dos pasos clave.

De la electricidad a un campo magnético

El sistema comienza con una fuente de alimentación especializada que convierte la corriente alterna (CA) estándar de baja frecuencia en CA de media o alta frecuencia. Esta corriente se dirige luego a través de una bobina de inducción de cobre refrigerada por agua que recubre el crisol del horno. A medida que la potente CA fluye a través de esta bobina, genera un campo magnético fuerte y que se invierte rápidamente en el centro del horno.

Generación de calor con corrientes de Foucault

Este campo magnético penetra el metal (la "carga") colocado dentro del crisol. Según la ley de inducción de Faraday, el campo magnético fluctuante induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

El metal tiene una resistencia natural al flujo de esta electricidad. Esta resistencia causa una fricción inmensa a nivel atómico, generando un calor tremendo, un principio conocido como calentamiento Joule. Esta generación de calor interno es lo que hace que el metal alcance rápidamente su punto de fusión y se licúe, todo ello sin contacto directo de ninguna fuente de calor.

El efecto de agitación inherente

Un beneficio secundario clave de este proceso es una agitación electromagnética natural del baño fundido. Las fuerzas creadas por el campo magnético y las corrientes de Foucault hacen que el metal líquido circule, asegurando una temperatura constante y una mezcla homogénea de aleaciones sin necesidad de agitación mecánica.

Una mirada paso a paso al proceso de fusión

Si bien la física es compleja, el proceso operativo es sencillo y se puede dividir en cuatro etapas distintas.

Etapa 1: Carga

Esta es la fase de preparación. Las materias primas (chatarra, lingotes o elementos de aleación) se seleccionan y se cargan en el crisol, que es el recipiente revestido de refractario que se encuentra dentro de la bobina de inducción.

Etapa 2: Fusión

Se aplica energía a la bobina de inducción. Se genera el campo magnético, se forman las corrientes de Foucault y la carga comienza a calentarse de adentro hacia afuera. El proceso es notablemente rápido y los operadores pueden controlar con precisión la entrada de energía para gestionar la velocidad de fusión.

Etapa 3: Refinado

Una vez que el metal está líquido, comienza la etapa de refinado. La agitación electromagnética ayuda a mezclar uniformemente cualquier aleación añadida. En sistemas avanzados como los hornos de inducción al vacío, esta etapa es fundamental para eliminar gases disueltos e impurezas, lo que permite la producción de superaleaciones y metales reactivos de pureza extremadamente alta. Se pueden tomar muestras y ajustar la composición sin romper el vacío del horno.

Etapa 4: Vertido

Después de que el metal fundido alcanza la temperatura y la composición química deseadas, se inclina todo el conjunto del horno. El metal líquido se vierte por una boquilla del crisol y en moldes, donde se enfría y solidifica en su forma final, como lingotes.

Comprensión de las ventajas y desventajas clave

Ninguna tecnología es perfecta para todas las aplicaciones. Comprender las fortalezas de la fusión por inducción aclara por qué se elige para tareas específicas.

Ventaja: Pureza y control inigualables

Debido a que no hay arco eléctrico, llama o proceso de combustión, no hay riesgo de contaminar la fusión con carbono o gases no deseados. Esto hace que la fusión por inducción sea el método superior para producir acero limpio, aleaciones de alto rendimiento y materiales donde la química precisa no es negociable.

Ventaja: Velocidad y eficiencia energética

El calor se genera directamente dentro del material, no se transfiere de una fuente externa. Esto da como resultado ciclos de calentamiento muy rápidos y una mayor eficiencia térmica, ya que se desperdicia menos energía calentando la estructura del horno o el aire circundante.

Ventaja: Mayor seguridad

Los hornos de inducción modernos eliminan los peligros de las llamas abiertas y las salpicaduras asociadas con los métodos de fundición más antiguos. El calor primario está contenido completamente dentro de la carga, creando un entorno operativo más seguro.

Consideración: La fuente de alimentación

El requisito principal para un horno de inducción es una fuente de alimentación sofisticada capaz de convertir la frecuencia de la red a la frecuencia media o alta necesaria. Esto representa un componente significativo del costo y la complejidad del sistema, pero es esencial para su funcionamiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción está impulsada por los requisitos finales del material que se produce.

- Si su enfoque principal son las aleaciones de alta pureza o los metales reactivos: Un horno de inducción al vacío es la opción ideal por su entorno limpio y altamente controlado que evita la contaminación.

- Si su enfoque principal es la fusión rápida y la eficiencia del proceso: El calentamiento interno directo por inducción ofrece importantes ventajas de velocidad y una mejor utilización de la energía en comparación con los hornos tradicionales.

- Si su enfoque principal es mejorar la seguridad en el lugar de trabajo y los estándares ambientales: Los hornos de inducción proporcionan una operación de fusión más limpia, silenciosa y segura al eliminar los subproductos de la combustión y las llamas abiertas.

En última instancia, el horno de inducción aprovecha la física fundamental para proporcionar un nivel de control sobre la transformación del material que es simplemente inalcanzable con tecnologías más antiguas.

Tabla resumen:

| Aspecto | Cómo funciona la fusión por inducción |

|---|---|

| Principio fundamental | Utiliza una corriente alterna de alta frecuencia en una bobina de cobre para crear un campo magnético, induciendo corrientes de Foucault en el metal. |

| Generación de calor | El metal se calienta internamente debido a la resistencia eléctrica (calentamiento Joule), fundiéndose de adentro hacia afuera. |

| Ventaja clave | Sin llama ni elemento calefactor externo; garantiza alta pureza, velocidad y control preciso de la temperatura. |

| Etapas del proceso | Carga → Fusión → Refinado (con agitación) → Vertido. |

| Ideal para | Aleaciones de alta pureza, metales reactivos y aplicaciones que requieren una fusión rápida y sin contaminación. |

¿Listo para lograr una fusión de metales superior con precisión y pureza? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción diseñados para aplicaciones de alto rendimiento. Ya sea que trabaje con metales reactivos, aleaciones de alta pureza o necesite una fusión rápida y energéticamente eficiente, nuestras soluciones ofrecen un control y una seguridad inigualables. Contáctenos hoy para saber cómo KINTEK puede mejorar las capacidades de su laboratorio y satisfacer sus necesidades específicas de fusión.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas