En esencia, un horno de fusión por inducción funciona convirtiendo el propio metal en una fuente de calor. Utiliza un potente campo magnético alterno para inducir fuertes corrientes eléctricas directamente dentro de la carga metálica. La resistencia natural del metal a estas "corrientes de Foucault" genera un calor intenso a través de un proceso llamado calentamiento Joule, fundiendo el material de adentro hacia afuera sin ningún contacto directo de una llama externa o elemento calefactor.

La ventaja fundamental de la fusión por inducción es su método de calentamiento directo y sin contacto. Al generar calor dentro del metal, el proceso es notablemente limpio, rápido y eficiente en comparación con los métodos tradicionales que calientan desde el exterior.

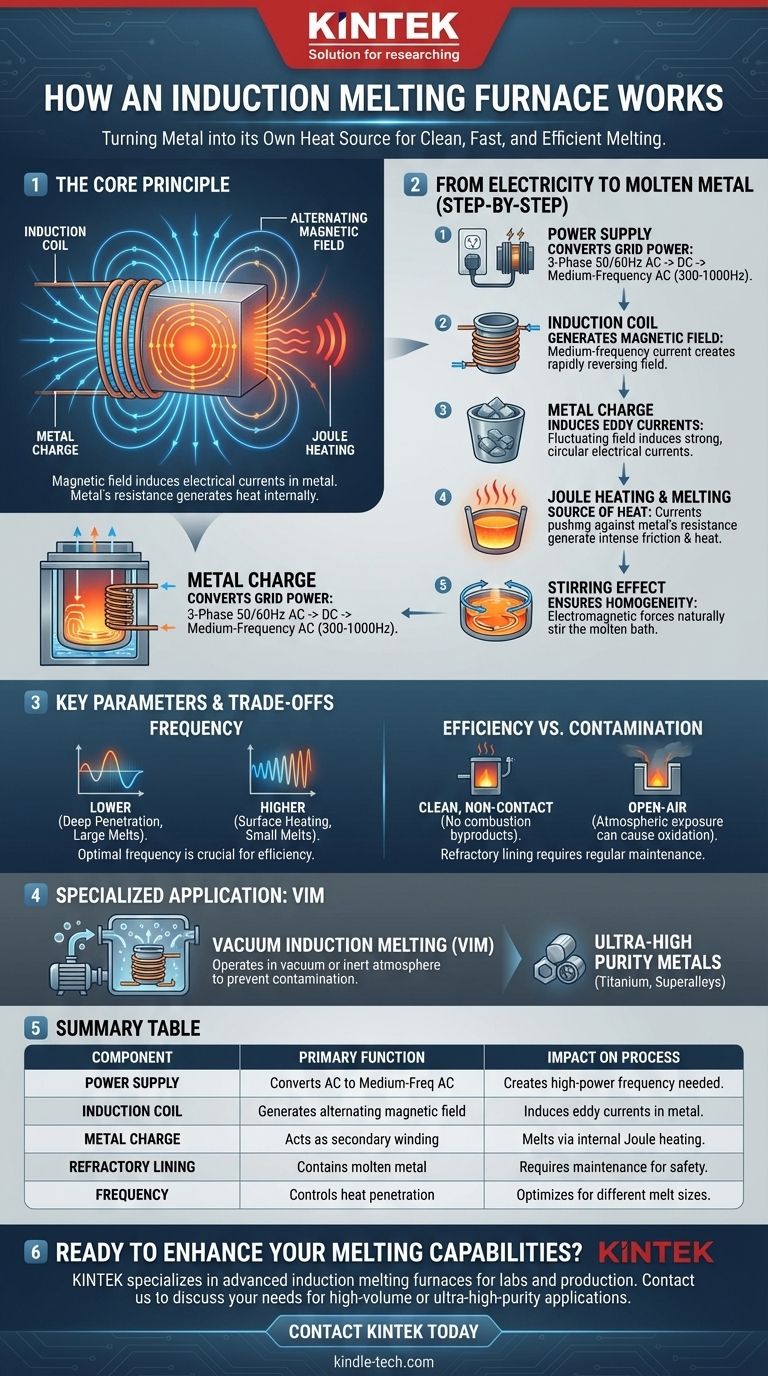

El Principio Fundamental: De la Electricidad al Metal Fundido

Todo el proceso es una magistral conversión de energía, transformando la electricidad de la red estándar en la energía térmica necesaria para fundir incluso los metales más robustos. Esto ocurre en una secuencia precisa de varias etapas.

La Fuente de Alimentación: Conversión de la Energía de la Red

El proceso comienza en la unidad de fuente de alimentación. Este dispositivo toma la corriente alterna (CA) trifásica de baja frecuencia (50/60 Hz) estándar de la red eléctrica y la convierte.

Primero, rectifica la CA a corriente continua (CC). Luego, un inversor convierte la CC de nuevo en una CA monofásica de media frecuencia, típicamente entre 300 Hz y 1000 Hz. Esta frecuencia controlada y de alta potencia es el motor de todo el sistema.

La Bobina de Inducción: Generación del Campo Magnético

Esta corriente de media frecuencia se envía a una gran bobina de cobre refrigerada por agua que rodea el crisol que contiene el metal. A medida que la corriente fluye a través de la bobina, genera un potente y rápidamente reversible campo magnético que pasa a través del crisol y hacia la carga metálica.

La Carga Metálica: Inducción de Corrientes de Foucault

Basándose en el principio de inducción electromagnética, este campo magnético fluctuante induce fuertes corrientes eléctricas circulares dentro del metal conductor. Estas se conocen como corrientes de Foucault.

Esencialmente, la bobina de inducción actúa como el devanado primario de un transformador, y la carga metálica actúa como un devanado secundario en cortocircuito.

Calentamiento Joule: La Fuente de Calor

Las corrientes de Foucault inducidas no fluyen a través de un conductor perfecto. El metal tiene su propia resistencia eléctrica inherente. A medida que las corrientes de Foucault empujan contra esta resistencia, generan una tremenda fricción y calor.

Este fenómeno, conocido como calentamiento Joule, es lo que funde el metal. Dado que el calor se genera internamente, el proceso es increíblemente rápido y eficiente.

El Efecto de Agitación: Asegurando la Homogeneidad

Un efecto secundario único de las potentes corrientes de Foucault es una acción de agitación electromagnética dentro del baño fundido. Esta agitación natural asegura que el metal fundido se mezcle completamente, lo que lleva a una temperatura uniforme y una composición química homogénea en la aleación final.

Comprendiendo las Ventajas y Desventajas y los Parámetros Clave

Aunque potente, la fusión por inducción no es una solución universal. Su eficacia depende de parámetros cuidadosamente gestionados y de la comprensión de sus ventajas y desventajas inherentes.

El Papel Crítico de la Frecuencia

La frecuencia de la fuente de alimentación es una variable crucial. Las frecuencias más bajas penetran más profundamente en el baño de metal, lo que las hace ideales para fundir grandes volúmenes de metal.

Las frecuencias más altas concentran el efecto de calentamiento más cerca de la superficie de la carga. Esto es más efectivo para fusiones más pequeñas o aplicaciones especializadas de endurecimiento superficial. Una frecuencia no coincidente conduce a la ineficiencia.

Eficiencia vs. Contaminación

El principal beneficio de la inducción es su naturaleza limpia y sin contacto. A diferencia de un horno de arco o una cubilote de gas, no hay electrodos ni subproductos de combustión que contaminen la fusión. Esto resulta en un producto final de mayor pureza.

Sin embargo, en un horno al aire libre, el metal fundido todavía está expuesto al oxígeno atmosférico, lo que puede causar oxidación.

El Revestimiento Refractario

El crisol que contiene el metal fundido está hecho de un material refractario, a menudo arena de cuarzo, que puede soportar temperaturas extremas. Este revestimiento es un componente consumible.

Se erosiona lentamente con el tiempo debido a las reacciones químicas y la fuerza física del metal en agitación. La inspección y reparación regulares son realidades operativas críticas para prevenir una peligrosa fuga de metal.

Aplicaciones Especializadas: El Horno de Inducción al Vacío

Para superar el problema de la contaminación atmosférica, la tecnología central puede colocarse dentro de un recipiente sellado, creando un horno de fusión por inducción al vacío (VIM).

¿Por qué Operar en Vacío?

Al eliminar el aire de la cámara, el proceso de fusión ocurre en vacío o bajo una atmósfera controlada e inerte (como argón). Esto previene completamente la formación de óxidos y elimina los gases disueltos de la fusión.

El Resultado: Metales de Ultra Alta Pureza

Los hornos VIM son esenciales para producir materiales donde la pureza es primordial. Esto incluye superaleaciones a base de níquel para motores a reacción, aceros especiales, aleaciones de precisión para electrónica y metales reactivos como el titanio para aplicaciones aeroespaciales y médicas.

Tomando la Decisión Correcta para su Objetivo

El enfoque óptimo de inducción depende completamente del material que se procesa y de la calidad deseada del producto final.

- Si su enfoque principal es la fundición de alto volumen de metales estándar (por ejemplo, acero, hierro, aluminio): Un horno de aire abierto de media frecuencia proporciona el mejor equilibrio entre velocidad, eficiencia y costo operativo.

- Si su enfoque principal es la producción de superaleaciones de alta pureza o metales reactivos: Un horno de fusión por inducción al vacío (VIM) es indispensable para prevenir la contaminación y lograr un control químico preciso.

- Si su enfoque principal es maximizar la velocidad y eficiencia de fusión: Haga coincidir cuidadosamente la frecuencia y la potencia de salida de la fuente de alimentación con el tamaño y tipo de su carga metálica para asegurar una transferencia de energía óptima.

Al comprender el principio del calentamiento interno directo, puede aprovechar eficazmente la velocidad, precisión y pureza de la tecnología de inducción.

Tabla Resumen:

| Componente Clave | Función Principal | Impacto en el Proceso de Fusión |

|---|---|---|

| Fuente de Alimentación | Convierte CA de red a CA de media frecuencia | Crea la frecuencia de alta potencia necesaria para la inducción |

| Bobina de Inducción | Genera un potente campo magnético alterno | Induce corrientes de Foucault dentro de la carga metálica |

| Carga Metálica | Actúa como un devanado secundario, generando calor interno | Se funde de adentro hacia afuera mediante calentamiento Joule |

| Revestimiento Refractario | Contiene el metal fundido dentro del crisol | Requiere mantenimiento regular para garantizar la seguridad |

| Configuración de Frecuencia | Controla la profundidad de penetración del calor | Optimiza la eficiencia para diferentes tamaños de fusión y metales |

¿Listo para mejorar sus capacidades de fusión de metales con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de fusión por inducción adaptados a sus necesidades específicas, ya sea para fundición de alto volumen o aplicaciones de ultra alta pureza como la fusión por inducción al vacío (VIM). Nuestras soluciones ofrecen fusiones limpias, rápidas y homogéneas, asegurando resultados superiores para laboratorios e instalaciones de producción.

Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su proceso de fusión e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el revestimiento neutro del horno de inducción? Logre una fusión versátil y libre de contaminación

- ¿De qué están hechos los hornos de inducción? Componentes clave para una fusión de metales eficiente

- ¿Cuál es la frecuencia máxima de los calentadores por inducción? Dominando la frecuencia para resultados óptimos de calentamiento

- ¿Qué es un horno de inducción de tipo canal? Una guía para la retención y fusión eficiente de metales

- ¿Por qué se prefiere un calentador de inducción de alta frecuencia a un horno de resistencia? Optimizar la investigación de la solubilidad del hidrógeno

- ¿Cómo optimiza un horno de fusión por inducción de alto vacío la FATT50? Mejora de la tenacidad y pureza del metal

- ¿Cuál es el propósito del horno de inducción? Lograr una fusión de metales limpia y eficiente

- ¿Cómo funde metal un horno de inducción? Descubra el poder del calentamiento electromagnético