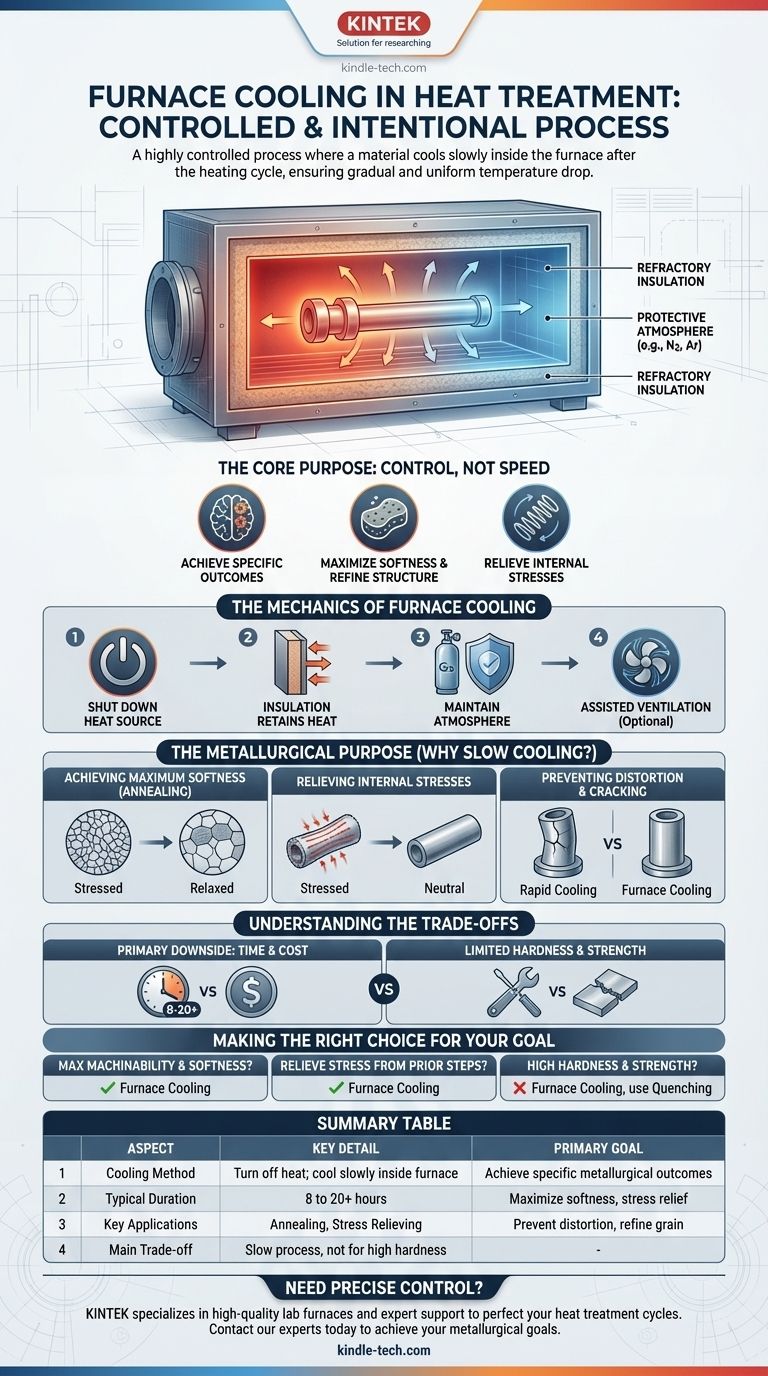

El enfriamiento en horno es un proceso intencional y altamente controlado utilizado en el tratamiento térmico, donde un material se enfría lentamente dentro del propio horno una vez completado el ciclo de calentamiento. El proceso se basa en apagar la fuente de calor y permitir que la cámara aislada del horno y el material dentro de ella se enfríen juntos, a menudo durante muchas horas, asegurando una caída de temperatura gradual y uniforme.

El propósito principal del enfriamiento en horno no es la velocidad, sino el control. Este proceso deliberadamente lento se elige para lograr resultados metalúrgicos específicos, principalmente para maximizar la suavidad, refinar la estructura del grano y aliviar las tensiones internas que otros métodos de enfriamiento más rápidos introducirían.

La mecánica del enfriamiento en horno

El proceso puede parecer pasivo, pero es una fase cuidadosamente gestionada del tratamiento térmico. Varios componentes y principios clave trabajan juntos para controlar la velocidad de enfriamiento.

Apagado de la fuente de calor

El primer y más obvio paso es apagar los elementos calefactores o los quemadores de gas del horno. Esta acción detiene la introducción de nueva energía térmica en el sistema.

El papel del aislamiento del horno

Los hornos industriales están construidos con un aislamiento refractario de alta resistencia diseñado para retener el calor de manera eficiente. Durante la fase de enfriamiento, este mismo aislamiento evita que el calor escape demasiado rápido, convirtiéndose en el factor principal que dicta la lenta velocidad de enfriamiento.

Mantenimiento de la atmósfera protectora

Como señalan las referencias, los hornos a menudo utilizan una atmósfera controlada (por ejemplo, nitrógeno, argón) para prevenir la oxidación y otras reacciones superficiales a altas temperaturas. Esta atmósfera se mantiene durante todo el ciclo de enfriamiento lento para proteger la integridad de la superficie del material hasta que esté lo suficientemente frío como para ser expuesto al aire.

Enfriamiento asistido por ventilación

Para ciertos procesos que requieren un enfriamiento ligeramente más rápido pero aún controlado, se utilizan ventiladores sellados. Estos ventiladores circulan la atmósfera inerte dentro del horno, promoviendo una distribución de temperatura más uniforme y acelerando ligeramente la transferencia de calor a las paredes refrigeradas por agua del horno o a los intercambiadores de calor dedicados.

¿Por qué elegir el enfriamiento lento? El propósito metalúrgico

La velocidad de enfriamiento es, posiblemente, la variable más crítica para determinar la microestructura final y, por lo tanto, las propiedades mecánicas de una pieza metálica.

Lograr la máxima suavidad (recocido)

El enfriamiento en horno es la característica definitoria del recocido. Esta velocidad lenta permite que la estructura cristalina interna del metal tenga tiempo suficiente para transformarse en su estado más suave y estable. Para el acero, esto significa asegurar una transformación completa en una estructura de perlita gruesa, que es ideal para el mecanizado posterior.

Aliviar las tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado introducen tensiones internas significativas en un material. Un enfriamiento lento en horno, a menudo llamado alivio de tensiones, permite que los átomos del material se reposicionen suavemente, relajando estas tensiones y reduciendo el riesgo de distorsión o agrietamiento más adelante en la vida del componente.

Prevención de la distorsión y el agrietamiento

El enfriamiento rápido (temple) crea un gradiente de temperatura severo entre la superficie y el núcleo de una pieza, induciendo una tensión interna masiva. El enfriamiento en horno minimiza este choque térmico, lo que lo hace esencial para formas complejas o materiales frágiles que de otro modo se deformarían o agrietarían.

Comprendiendo las compensaciones

Si bien el enfriamiento en horno proporciona importantes beneficios metalúrgicos, no es la opción correcta para todas las aplicaciones. Sus principales compensaciones son el tiempo y las propiedades del material resultantes.

La principal desventaja: tiempo y costo

El enfriamiento en horno es excepcionalmente lento, a menudo tarda de 8 a 20 horas o más. Este largo tiempo de ciclo ocupa equipos de horno costosos, reduce el rendimiento de la producción y aumenta el costo total por pieza.

Dureza y resistencia limitadas

Este proceso produce la condición más blanda y dúctil posible para un metal dado. Es fundamentalmente inadecuado para aplicaciones donde la alta dureza y resistencia son los objetivos principales, como la creación de herramientas o superficies resistentes al desgaste. Esas requieren exactamente lo contrario: un temple rápido.

Tomar la decisión correcta para su objetivo

Seleccionar el método de enfriamiento correcto es esencial para lograr el resultado deseado de cualquier proceso de tratamiento térmico.

- Si su objetivo principal es la máxima maquinabilidad y suavidad: El enfriamiento en horno, como parte de un ciclo de recocido, es el método correcto para producir la microestructura suave y uniforme requerida.

- Si su objetivo principal es aliviar las tensiones de los pasos de fabricación anteriores: Un enfriamiento controlado en horno es el procedimiento estándar y más seguro para reducir las tensiones internas y prevenir futuras distorsiones.

- Si su objetivo principal es lograr alta dureza y resistencia: Debe utilizar un método de enfriamiento rápido, como el temple en aceite, agua o polímero, ya que el enfriamiento en horno producirá el resultado opuesto.

En última instancia, dominar la velocidad de enfriamiento es fundamental para controlar las propiedades finales y el rendimiento de cualquier componente tratado térmicamente.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo principal | Lograr resultados metalúrgicos específicos (suavidad, alivio de tensiones) |

| Método de enfriamiento | Apagar el calor; el material se enfría lentamente dentro del horno aislado |

| Duración típica | 8 a 20+ horas |

| Aplicaciones clave | Recocido (para suavidad), Alivio de tensiones |

| Principal desventaja | Proceso lento, no apto para lograr alta dureza |

¿Necesita un control preciso sobre las propiedades de su material? El proceso de enfriamiento en horno es clave para lograr resultados específicos como la máxima suavidad y el alivio de tensiones. KINTEK se especializa en proporcionar los hornos de laboratorio de alta calidad y el soporte experto que necesita para perfeccionar sus ciclos de tratamiento térmico. Ya sea que esté recociendo, aliviando tensiones o desarrollando nuevos procesos, nuestro equipo está diseñado para la fiabilidad y la precisión. Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir cómo podemos ayudarle a alcanzar sus objetivos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido