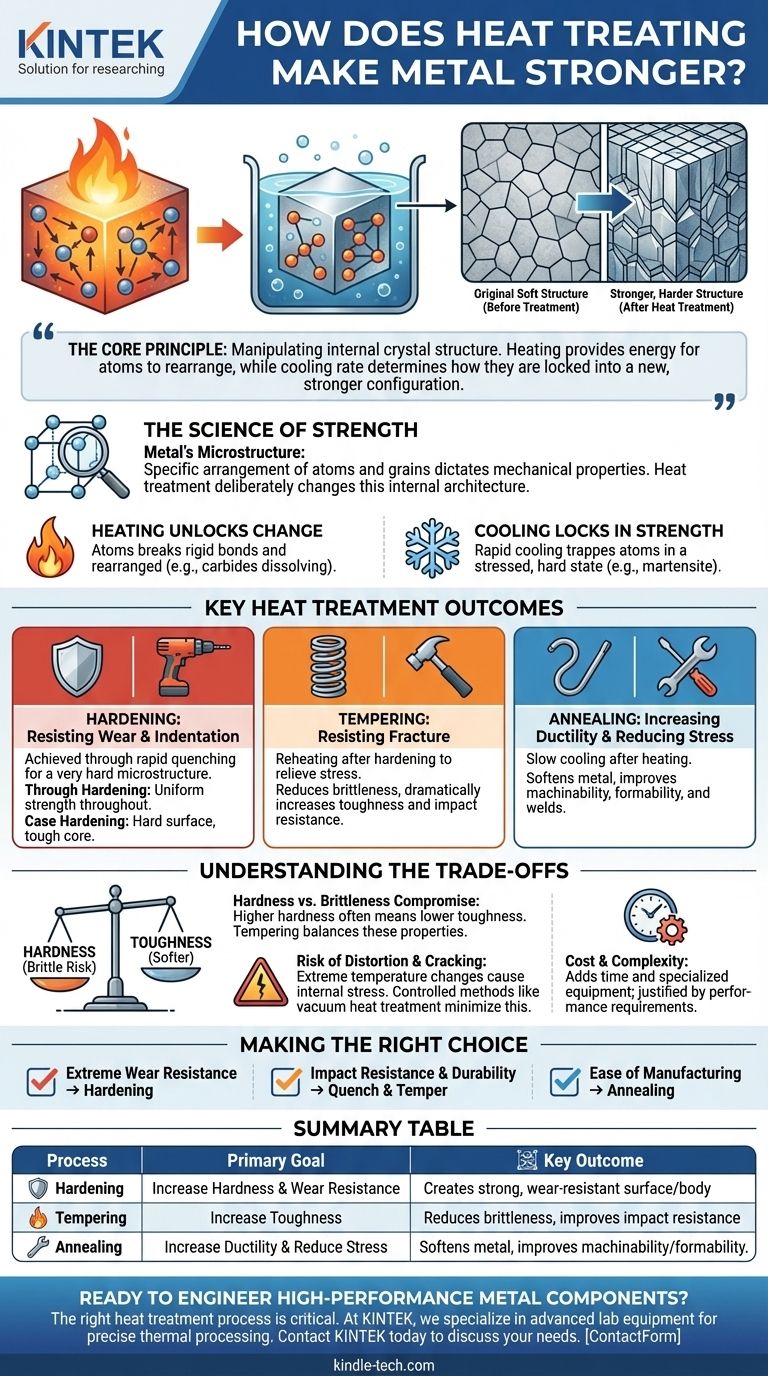

En esencia, el tratamiento térmico fortalece el metal manipulando su estructura cristalina interna. Este proceso controlado de calentamiento y enfriamiento reorganiza los átomos del metal en una nueva configuración, conocida como microestructura, que es más resistente a la deformación y al desgaste. Se trata menos de añadir algo al metal y más de optimizar la estructura que ya existe.

El principio fundamental es que la aplicación de calor proporciona a los átomos de un metal la energía para moverse, mientras que la velocidad de enfriamiento determina cómo se fijan de nuevo en su lugar. El enfriamiento rápido los atrapa en una formación fuerte pero estresada, mientras que el enfriamiento lento les permite asentarse en un estado más suave y relajado.

La ciencia de la resistencia: átomos y cristales

Para entender el tratamiento térmico, primero debe comprender que una pieza sólida de metal no es un bloque uniforme. Es un material cristalino compuesto por innumerables granos microscópicos. La resistencia del metal está determinada por cómo estos granos y los átomos dentro de ellos resisten ser movidos o dislocados.

El papel de la microestructura de un metal

La microestructura de un metal es la disposición específica de sus átomos, cristales y diferentes fases a nivel microscópico. Esta arquitectura interna dicta sus propiedades mecánicas, incluyendo la dureza, la tenacidad y la ductilidad. El tratamiento térmico es la herramienta utilizada para cambiar deliberadamente esta arquitectura.

Cómo el calor desbloquea el cambio

Calentar un metal por encima de una temperatura crítica de transformación da a sus átomos suficiente energía térmica para romper sus enlaces rígidos. Comienzan a moverse y a reorganizarse en una nueva estructura cristalina más uniforme. Para el acero, esto implica disolver partículas duras de carburo en una solución sólida llamada austenita.

Cómo el enfriamiento bloquea la resistencia

La fase de enfriamiento, o temple, es donde ocurre el fortalecimiento. Al enfriar el metal rápidamente en un medio como agua, aceite o aire, los átomos no tienen tiempo de volver a su estado original más blando. En cambio, quedan atrapados en una estructura cristalina muy estresada, distorsionada y muy dura, como la martensita en el acero. Esta nueva estructura es extremadamente resistente a la deformación, lo que percibimos como un aumento de la dureza y la resistencia.

Resultados clave del tratamiento térmico

"Más fuerte" no es una propiedad única. Dependiendo del proceso, el tratamiento térmico puede mejorar diferentes características para satisfacer demandas de ingeniería específicas para materiales como el acero, el titanio y las aleaciones especializadas.

Endurecimiento: resistencia a la indentación y al desgaste

El endurecimiento es la forma más directa de aumentar la resistencia. Esto se logra mediante un enfriamiento rápido para crear una microestructura muy dura.

- Endurecimiento pasante: Calienta y endurece todo el volumen del componente, proporcionando una resistencia uniforme.

- Endurecimiento superficial (Endurecimiento de la caja): Endurece selectivamente solo la superficie exterior de una pieza, creando una capa altamente resistente al desgaste mientras deja el núcleo más blando y tenaz para absorber impactos.

Tenacidad: resistencia a la fractura

La dureza extrema a menudo viene con un efecto secundario peligroso: la fragilidad. Después del endurecimiento se utiliza un proceso llamado templado. La pieza se recalienta a una temperatura más baja, lo que alivia parte de la tensión interna del temple. Esto reduce ligeramente la dureza, pero aumenta drásticamente la tenacidad del material, su capacidad para absorber energía y resistir la fractura.

Recocido: aumento de la ductilidad y reducción del estrés

El recocido es esencialmente lo opuesto al endurecimiento. Después del calentamiento, el metal se enfría muy lentamente. Esto permite que los átomos se reorganicen en una microestructura blanda y sin tensiones, lo que facilita el mecanizado, la conformación o la soldadura del metal.

Comprender las compensaciones

El tratamiento térmico no es una solución única para todos; es una serie de compromisos entre propiedades deseables. Comprender estas compensaciones es fundamental para una aplicación exitosa.

El compromiso dureza vs. fragilidad

La principal compensación es entre dureza y tenacidad. Cuanto más duro se vuelve un material, más frágil tiende a ser. Un componente de acero completamente endurecido y sin templar puede ser extremadamente resistente a los arañazos, pero podría romperse como el cristal si se cae. El templado es el acto de sacrificar intencionalmente algo de dureza para obtener una tenacidad crucial.

El riesgo de distorsión y agrietamiento

Los cambios extremos de temperatura involucrados en el tratamiento térmico inducen una tensión interna significativa. Esto puede hacer que las piezas se deformen, distorsionen o incluso se agrieten, especialmente aquellas con geometrías complejas o esquinas afiladas. Se utilizan métodos controlados como el tratamiento térmico al vacío para minimizar esto, asegurando un calentamiento uniforme y evitando reacciones superficiales y decoloración.

Costo y complejidad

El tratamiento térmico añade tanto costo como tiempo al proceso de fabricación. Requiere hornos especializados, controles precisos de temperatura y atmósfera, y operadores cualificados. La decisión de aplicar un tratamiento térmico debe justificarse por un requisito de rendimiento claro que no pueda ser satisfecho solo por el material base.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto requiere una comprensión clara de la aplicación final del componente y su característica de rendimiento más crítica.

- Si su enfoque principal es la resistencia extrema al desgaste: Utilice el endurecimiento pasante o el endurecimiento superficial para lograr la mayor dureza superficial posible.

- Si su enfoque principal es la resistencia al impacto y la durabilidad: Utilice un proceso de temple y revenido para crear un equilibrio de alta resistencia y buena tenacidad.

- Si su enfoque principal es la facilidad de fabricación: Utilice el recocido para ablandar el material, reducir la tensión interna y mejorar su maquinabilidad o conformabilidad.

En última instancia, el tratamiento térmico transforma un material estándar en un componente de alto rendimiento diseñado para una tarea específica.

Tabla resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Endurecimiento | Aumentar la dureza y la resistencia al desgaste | Crea una superficie o cuerpo fuerte y resistente al desgaste. |

| Templado | Aumentar la tenacidad | Reduce la fragilidad después del endurecimiento, mejora la resistencia al impacto. |

| Recocido | Aumentar la ductilidad y reducir el estrés | Ablanda el metal, mejora la maquinabilidad y la conformabilidad. |

¿Listo para diseñar componentes metálicos de alto rendimiento?

El proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de resistencia, tenacidad y durabilidad para su aplicación. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso.

Ya sea que esté desarrollando nuevas aleaciones u optimizando procesos existentes, nuestra experiencia y productos confiables respaldan el éxito de su laboratorio en ciencia de materiales y fabricación.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de tratamiento térmico y ayudarlo a lograr propiedades de materiales superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el papel principal de un horno de laboratorio de alta precisión en la síntesis solvotérmica de Cu-BTC? Impulsar la calidad del MOF

- ¿Qué tipo de horno se puede utilizar a alta temperatura? Elija la herramienta adecuada para su proceso

- ¿El endurecimiento aumenta la resistencia? Descubra la clave para un rendimiento superior del material

- ¿Cuáles son las aplicaciones de la soldadura fuerte (brazing) en la industria? Unión versátil para la industria aeroespacial, automotriz y médica

- ¿Qué papel juega un horno de tratamiento térmico a alta temperatura en la preparación de la aleación 800H? Optimizar la difusión superficial

- ¿Cuáles son las ventajas de la carburación al vacío? Logre un endurecimiento superficial superior para componentes críticos

- ¿Cuál es la necesidad de usar un horno de secado al vacío para catalizadores nZVI? Proteger la reactividad y prevenir la oxidación

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión