En esencia, el tratamiento térmico es un proceso controlado de calentamiento y enfriamiento de un metal para alterar fundamentalmente su estructura cristalina interna. Esta manipulación permite cambiar sus propiedades mecánicas, adaptándolas a un propósito específico ajustando características como la dureza, la tenacidad y la ductilidad.

El tratamiento térmico no consiste en hacer que un metal sea universalmente "mejor". Es un proceso estratégico de realizar compensaciones específicas, a menudo sacrificando una propiedad (como la blandura) para obtener otra (como la dureza) y así satisfacer las demandas de rendimiento precisas de una aplicación.

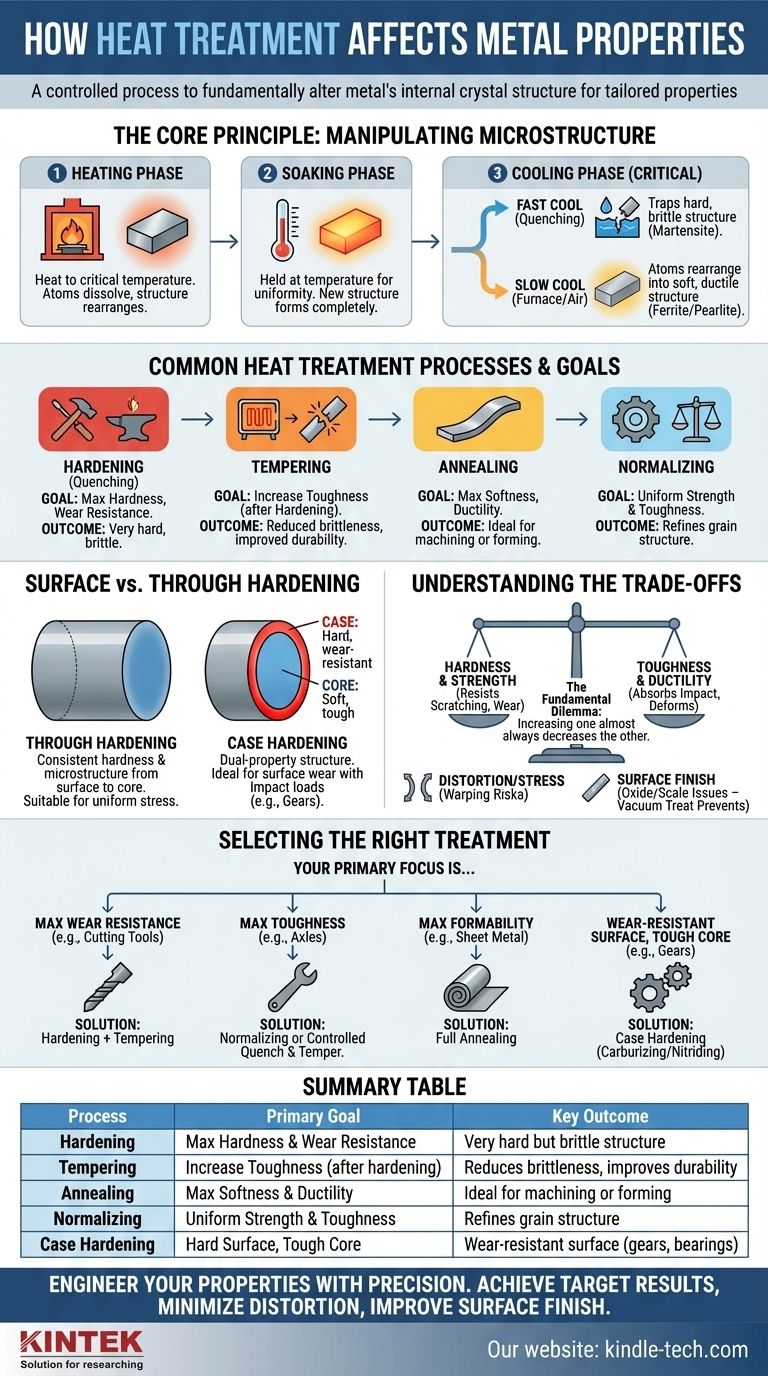

El Principio Fundamental: Manipulación de la Microestructura del Metal

El tratamiento térmico funciona cambiando la disposición física y el tamaño de los cristales, o "granos", dentro de un metal. Piénselo como reorganizar los bloques de construcción internos del metal para crear una nueva estructura con diferentes propiedades.

La Fase de Calentamiento

El primer paso es calentar el metal a una temperatura crítica específica. Esto da a los átomos suficiente energía para disolver elementos y reorganizarse en una estructura cristalina diferente, más comúnmente una estructura conocida como austenita en los aceros.

La Fase de Mantenimiento (Soaking)

Una vez alcanzada la temperatura objetivo, el metal se mantiene, o "empapa", durante un período de tiempo determinado. Esto asegura que toda la pieza alcance una temperatura uniforme y que la nueva estructura cristalina se haya formado completamente en todo el material.

La Fase de Enfriamiento (El Paso Crítico)

La velocidad a la que se enfría el metal desde su temperatura de mantenimiento es el factor más crítico que determina sus propiedades finales. La velocidad del enfriamiento "fija" una microestructura específica.

Un enfriamiento rápido (temple), a menudo en agua, aceite o aire forzado, atrapa una estructura muy dura y frágil llamada martensita.

Un enfriamiento lento, como dejar que la pieza se enfríe en el horno o en aire quieto, permite que los átomos se reorganicen en estructuras más blandas y dúctiles como la ferrita y la perlita.

Procesos Comunes de Tratamiento Térmico y Sus Objetivos

Se utilizan diferentes combinaciones de calentamiento, mantenimiento y enfriamiento para lograr resultados específicos.

Endurecimiento (Temple)

Este proceso se utiliza para maximizar la dureza y la resistencia al desgaste de un metal. Implica calentar el material y luego enfriarlo rápidamente (templarlo). El resultado es una pieza muy dura pero también frágil.

Revenido

El revenido casi siempre se realiza después del endurecimiento. La pieza endurecida y frágil se recalienta a una temperatura más baja para aliviar las tensiones internas y restaurar un grado de tenacidad. Esto hace que la pieza sea más duradera y menos propensa a romperse, aunque reduce ligeramente su dureza máxima.

Recocido

El objetivo del recocido es hacer que un metal sea lo más blando y dúctil posible. Esto se logra calentando el metal y luego enfriándolo muy lentamente, a menudo dejándolo dentro del horno apagado. Esto es ideal para piezas que necesitan ser extensamente mecanizadas o conformadas.

Normalizado

El normalizado implica calentar el metal y luego dejarlo enfriar al aire libre. Esto crea una estructura cristalina más uniforme y de grano fino que el recocido, lo que resulta en un metal con mayor resistencia y tenacidad. A menudo se utiliza para refinar la estructura de grano de piezas que han sido forjadas o fundidas.

Endurecimiento Superficial vs. Endurecimiento Total

Los tratamientos pueden afectar a toda la pieza de manera uniforme o concentrarse en su superficie.

Endurecimiento Total

En este proceso, toda la sección transversal del componente se calienta y templa para lograr una dureza y microestructura consistentes desde la superficie hasta el núcleo. Esto es adecuado para piezas que experimentan una tensión uniforme.

Cementación (Carburización, Nitruración)

La cementación crea una pieza con dos zonas distintas: una capa exterior extremadamente dura y resistente al desgaste (la "caja" o "capa") y un "núcleo" interior más blando y tenaz. Esto se logra difundiendo elementos como el carbono (carburización) o el nitrógeno (nitruración) en la superficie a altas temperaturas. Esta estructura de doble propiedad es perfecta para componentes como engranajes y cojinetes que deben resistir el desgaste superficial y al mismo tiempo soportar cargas de impacto sin fracturarse.

Comprendiendo las Compensaciones

Elegir un tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades contrapuestas.

El Dilema Dureza vs. Tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza y la resistencia de un metal, casi siempre disminuye su tenacidad y ductilidad. Un metal muy duro resistirá el rayado y el desgaste, pero puede romperse si se cae. Un metal más tenaz absorberá la energía del impacto deformándose, pero se desgastará más rápidamente.

Distorsión y Tensión Interna

Los ciclos rápidos de calentamiento y enfriamiento inherentes a muchos tratamientos térmicos pueden introducir una tensión interna significativa. Esta tensión puede hacer que las piezas se deformen, distorsionen o incluso se agrieten si no se maneja correctamente.

Acabado Superficial y Contaminación

Calentar metal en presencia de oxígeno puede causar la formación de una capa áspera y escamosa de óxido ("cascarilla") en la superficie, que a menudo debe limpiarse. Métodos avanzados como el tratamiento térmico al vacío evitan esto procesando las piezas en un ambiente controlado, lo que resulta en un acabado limpio y brillante y reduce el riesgo de distorsión.

Selección del Tratamiento Adecuado para Su Aplicación

El proceso óptimo está dictado enteramente por el objetivo final de su componente.

- Si su enfoque principal es la máxima resistencia al desgaste (por ejemplo, herramientas de corte, troqueles): Su mejor opción es un proceso de endurecimiento (temple) seguido de revenido para equilibrar la dureza con una tenacidad mínima.

- Si su enfoque principal es la máxima tenacidad y resistencia al impacto (por ejemplo, ejes, pernos estructurales): Un proceso de normalizado o un proceso de temple y revenido cuidadosamente controlado diseñado para favorecer la tenacidad sobre la dureza máxima es el camino correcto.

- Si su enfoque principal es la máxima conformabilidad para la fabricación (por ejemplo, chapa metálica para estampado): El recocido completo es el único proceso que logrará la blandura y ductilidad requeridas.

- Si su enfoque principal es una superficie resistente al desgaste con un núcleo tenaz (por ejemplo, engranajes, árboles de levas): Un proceso de cementación como la carburización o la nitruración es la solución ideal.

Al comprender estos principios fundamentales, puede diseñar deliberadamente el rendimiento de sus componentes metálicos para satisfacer cualquier demanda operativa.

Tabla Resumen:

| Proceso | Objetivo Principal | Resultado Clave |

|---|---|---|

| Endurecimiento (Temple) | Máxima Dureza y Resistencia al Desgaste | Estructura muy dura pero frágil |

| Revenido | Aumentar la Tenacidad (después del endurecimiento) | Reduce la fragilidad, mejora la durabilidad |

| Recocido | Máxima Blandura y Ductilidad | Ideal para mecanizado o conformado |

| Normalizado | Resistencia y Tenacidad Uniformes | Refina la estructura de grano después de forja/fundición |

| Cementación | Superficie Dura, Núcleo Tenaz | Superficie resistente al desgaste (por ejemplo, engranajes, cojinetes) |

¿Listo para diseñar con precisión las propiedades de sus componentes metálicos?

El proceso de tratamiento térmico adecuado es fundamental para el rendimiento, pero lograr resultados consistentes y de alta calidad requiere un control preciso. Los hornos y estufas de laboratorio avanzados de KINTEK están diseñados para ofrecer los perfiles exactos de calentamiento, mantenimiento y enfriamiento que necesita para procesos como el endurecimiento, revenido, recocido y cementación.

Proporcionamos el equipo confiable y el soporte experto para ayudarle a:

- Alcanzar las Propiedades Objetivo: Cumplir consistentemente las especificaciones de dureza, tenacidad y resistencia.

- Minimizar la Distorsión: Nuestros entornos controlados ayudan a reducir la deformación y la tensión interna.

- Mejorar el Acabado Superficial: Explore las opciones de tratamiento térmico al vacío para prevenir la cascarilla y la contaminación.

No deje el rendimiento de sus componentes al azar. Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación y encontrar la solución de tratamiento térmico perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona una centrífuga y con qué propósito? Desbloquea el poder de la separación rápida de muestras

- ¿Cuál es el propósito de una batidora? Logre resultados de repostería perfectos con menos esfuerzo

- ¿Cuál es el combustible de biomasa más barato? Descubra el costo real más allá de la etiqueta del precio

- ¿Cuál es la función de un agitador orbital de temperatura constante en la biosíntesis? Optimizar nanopartículas de dióxido de circonio

- ¿Qué tan preciso es el analizador XRF? Logre resultados con calidad de laboratorio en el campo

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuáles son las ventajas y desventajas de la máquina de moldeo por inyección? Maximice la eficiencia para la producción en masa

- ¿Qué es la técnica de recubrimiento por pulverización catódica? Una guía para películas delgadas de alta calidad y duraderas