En resumen, la sinterización mejora fundamentalmente las propiedades mecánicas. Es el proceso crítico que transforma una colección compactada de partículas de polvo individuales en un objeto sólido y cohesivo con resistencia, dureza y resistencia al desgaste significativas. Esta transformación se produce al calentar el material por debajo de su punto de fusión, lo que activa la unión a nivel atómico entre las partículas.

El principio central es que la sinterización elimina sistemáticamente los espacios vacíos, o poros, entre las partículas de polvo. Al impulsar la difusión atómica para crear enlaces fuertes y una estructura más densa, convierte un compacto "verde" débil en un componente robusto y mecánicamente sólido.

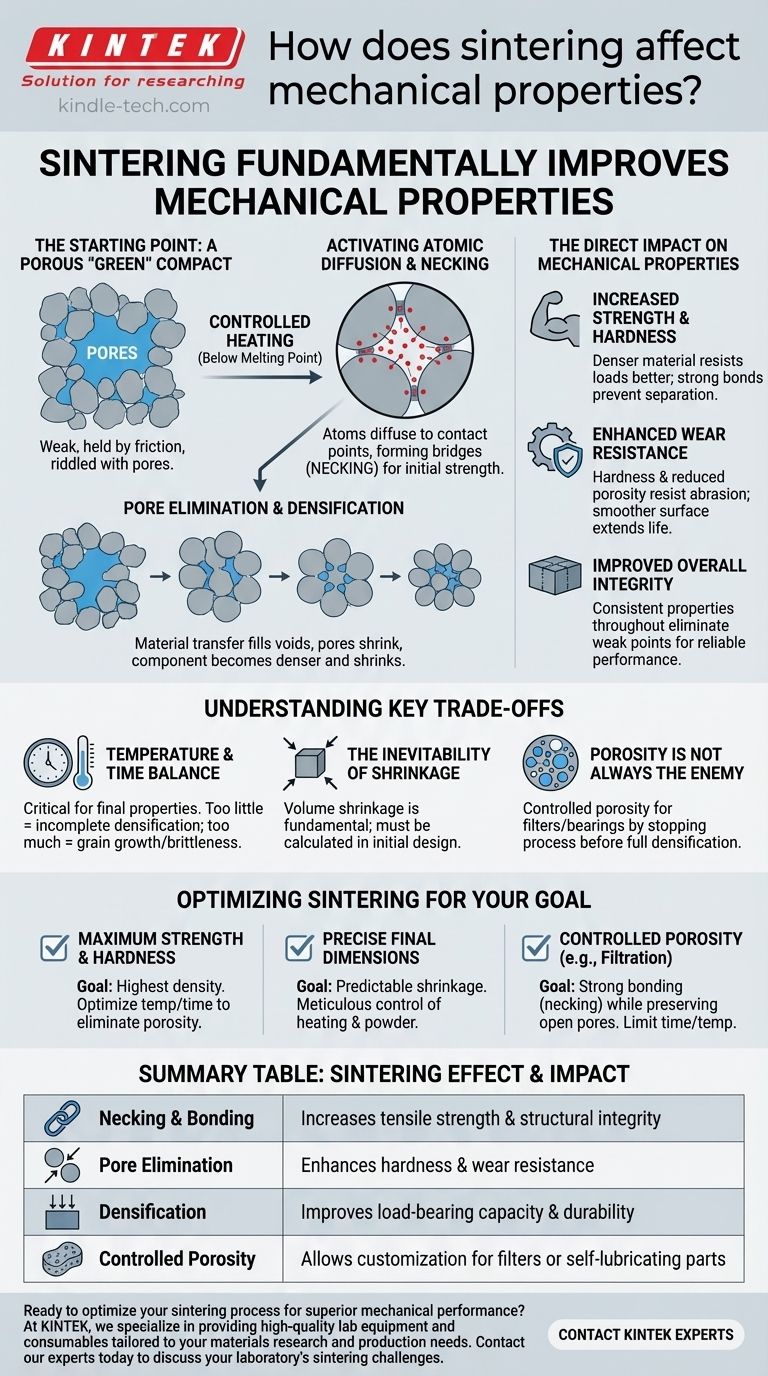

El Mecanismo Central: Del Polvo al Sólido

Para comprender cómo la sinterización mejora las propiedades mecánicas, primero debe visualizar la transformación del material de un agregado suelto a un sólido unificado.

El Punto de Partida: Un Compacto "Verde" Poroso

Antes de la sinterización, el proceso comienza con un compacto "verde". Se trata de material en polvo que se ha prensado en una forma deseada pero que posee muy poca resistencia. Se mantiene unido por el entrelazado mecánico y la fricción, pero está plagado de poros.

Activación de la Difusión Atómica

La clave de la sinterización es el calentamiento controlado. La aplicación de altas temperaturas, sin dejar de estar por debajo del punto de fusión del material, proporciona la energía térmica necesaria para excitar los átomos. Esta energía permite que los átomos se muevan, o se difundan, a través de las superficies y los límites de las partículas individuales.

Formación de Cuellos y Unión de Partículas

En las etapas iniciales, la difusión es más activa en los puntos donde las partículas se tocan. Los átomos migran a estos puntos de contacto, formando pequeños puentes o "cuellos". Esta formación de cuellos es el primer paso para crear una estructura verdaderamente unida y cohesiva, lo que marca el aumento inicial de la resistencia.

Eliminación de Poros y Densificación

A medida que el proceso continúa, la transferencia de material llena los huecos entre las partículas. La red de poros se reduce gradualmente y se elimina, haciendo que todo el componente se contraiga y se vuelva significativamente más denso. Esta densificación es directamente responsable de la mejora drástica del rendimiento mecánico.

El Impacto Directo en las Propiedades Mecánicas

Los cambios estructurales que ocurren durante la sinterización tienen un efecto directo y predecible en el rendimiento del componente final.

Aumento de la Resistencia y la Dureza

Un material más denso con menos poros tiene un área de sección transversal mayor para resistir las cargas aplicadas. Las uniones fuertes y fusionadas entre las partículas evitan que se separen o se desplacen. Esto se traduce directamente en una mayor resistencia a la tracción y una mayor dureza.

Resistencia al Desgaste Mejorada

El aumento de la dureza y la reducción de la porosidad superficial hacen que el material sea mucho más resistente a la abrasión y al desgaste. Una superficie lisa y densa tiene menos probabilidades de que la fricción arranque partículas, lo que prolonga la vida útil del componente.

Integridad General Mejorada

Al crear una estructura unificada y cohesiva, la sinterización garantiza que las propiedades mecánicas sean consistentes en todo el componente. Esto elimina los puntos débiles inherentes a un compacto de polvo no sinterizado, lo que resulta en un material de ingeniería fiable y predecible.

Comprensión de las Compensaciones Clave

Si bien la sinterización es un proceso potente, su aplicación exitosa requiere controlar varias variables críticas y comprender las concesiones inherentes.

El Equilibrio entre Temperatura y Tiempo

Las propiedades finales dependen en gran medida de la temperatura y la duración de la sinterización. Un calor o tiempo insuficientes darán como resultado una densificación incompleta y propiedades mecánicas deficientes. Por el contrario, el calor excesivo puede provocar un crecimiento de grano no deseado, lo que a veces puede hacer que el material sea más quebradizo.

La Inevitabilidad de la Contracción

Dado que la sinterización funciona eliminando los poros, la contracción de volumen es una parte fundamental del proceso. Este cambio de dimensión debe calcularse y tenerse en cuenta con precisión en el diseño inicial del compacto verde para lograr la geometría final deseada.

La Porosidad No Siempre es el Enemigo

Aunque la densidad máxima suele ser el objetivo para las piezas estructurales, algunas aplicaciones requieren porosidad controlada. Los componentes como los filtros o los cojinetes autolubricantes dependen de una red interconectada de poros, lo que se logra deteniendo intencionadamente el proceso de sinterización antes de la densificación completa.

Optimización de la Sinterización para su Objetivo

La forma en que se aborde la sinterización debe dictarse por el requisito principal de su componente final.

- Si su enfoque principal es la máxima resistencia y dureza: Su objetivo es lograr la mayor densidad posible optimizando la temperatura y el tiempo para eliminar casi toda la porosidad.

- Si su enfoque principal son las dimensiones finales precisas: Su objetivo es controlar meticulosamente el ciclo de calentamiento y las características del polvo inicial para garantizar una contracción predecible y repetible.

- Si su enfoque principal es la porosidad controlada (por ejemplo, para filtración): Su objetivo es fomentar una fuerte unión entre partículas (formación de cuellos) mientras limita cuidadosamente el tiempo y la temperatura para preservar una red de poros abiertos.

Dominar el proceso de sinterización le otorga control directo sobre la densidad de un material y, por lo tanto, sobre su destino mecánico final.

Tabla Resumen:

| Efecto de la Sinterización | Impacto en la Propiedad Mecánica |

|---|---|

| Formación de Cuellos y Unión | Aumenta la resistencia a la tracción y la integridad estructural |

| Eliminación de Poros | Mejora la dureza y la resistencia al desgaste |

| Densificación | Mejora la capacidad de carga y la durabilidad |

| Porosidad Controlada | Permite la personalización para filtros o piezas autolubricantes |

¿Listo para optimizar su proceso de sinterización para un rendimiento mecánico superior? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de investigación y producción de materiales. Ya sea que esté trabajando para lograr la máxima densidad para componentes estructurales o porosidad controlada para aplicaciones especializadas, nuestras soluciones garantizan precisión y fiabilidad. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar los desafíos de sinterización de su laboratorio y ayudarle a alcanzar sus objetivos de propiedades de los materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo facilita un horno de fusión por arco la síntesis de laboratorio de Ce4Sb3 y Ce2Sb? Síntesis de alta temperatura de precisión

- ¿Qué es la deposición de metales al vacío? Logre un control de recubrimiento a nivel atómico para un rendimiento superior

- ¿Cuál es la importancia del paso de enfriamiento por vacío en la síntesis de grafeno/TiO2? Asegurar compuestos de alto rendimiento

- ¿Qué es un horno de sinterización para metalurgia de polvos? Transformar el polvo en piezas de alta resistencia

- ¿Qué son los sistemas de vacío industriales? Una guía para aumentar la eficiencia en el manejo y procesamiento de materiales

- ¿Cuáles son los usos de las aleaciones de aluminio tratadas térmicamente? Desbloquee un rendimiento ligero y de alta resistencia

- ¿Qué tipo de horno se utiliza para la calcinación? Elija el método de calentamiento adecuado para su proceso

- ¿Qué es la sinterización de metales? Una guía para la producción rentable y de gran volumen de piezas metálicas