En resumen, aumentar la temperatura de sinterización generalmente mejora las propiedades mecánicas de un material, pero solo hasta un punto óptimo. El calor proporciona la energía necesaria para unir las partículas del material, aumentando la densidad y creando un componente final más fuerte y cohesivo. Sin embargo, exceder la temperatura óptima puede degradar estas propiedades.

La relación entre la temperatura de sinterización y la resistencia mecánica se basa fundamentalmente en el control de la densidad. La temperatura impulsa la difusión atómica que elimina los poros entre las partículas, pero un calor excesivo puede causar defectos como granos de tamaño excesivo, debilitando en última instancia el material.

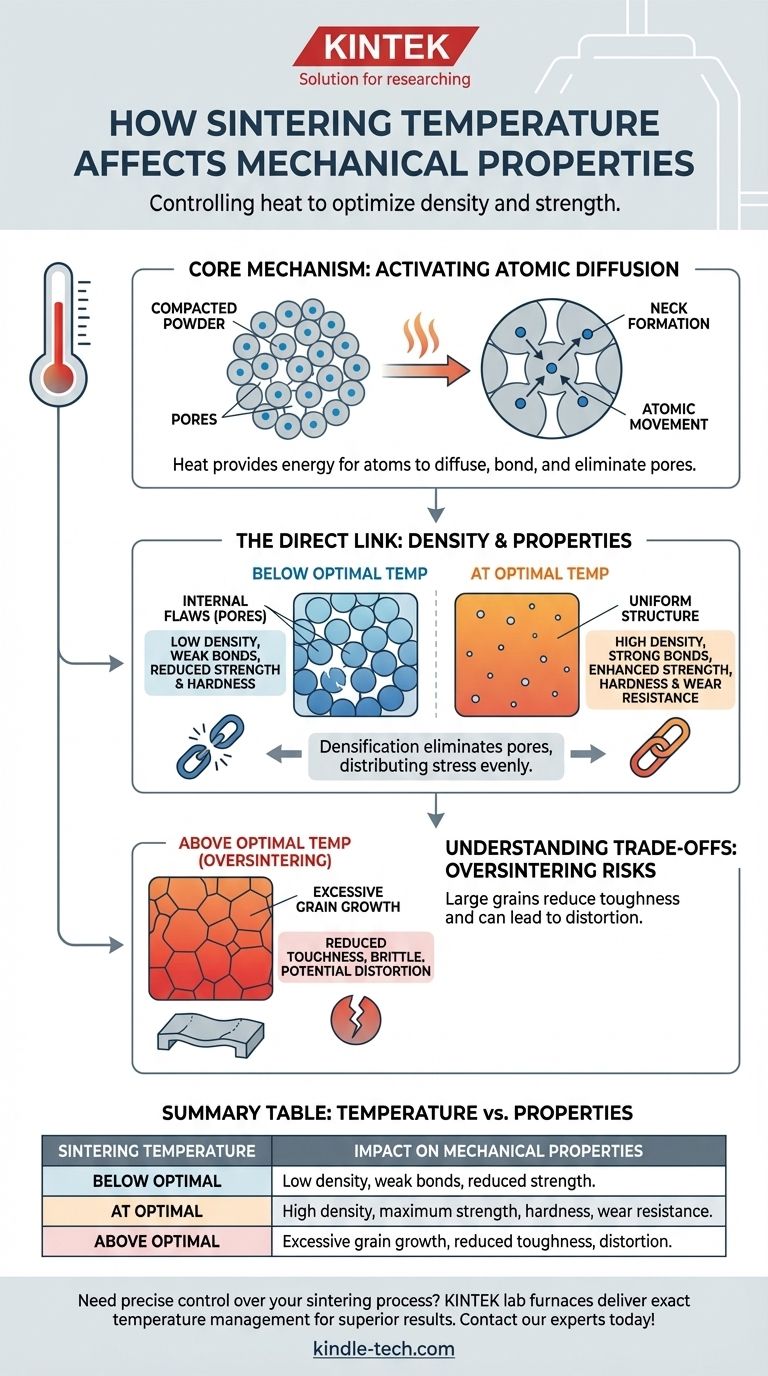

El mecanismo central: cómo la temperatura impulsa la densificación

La sinterización es un proceso térmico para compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. La temperatura es la variable principal que controla la eficiencia de esta transformación.

Activación de la difusión atómica

El calor es una forma de energía. Al aplicarlo a un polvo compactado, se les da a los átomos dentro de las partículas la energía que necesitan para moverse, o difundirse. Este movimiento atómico es el motor de todo el proceso de sinterización.

Formación de cuellos y unión de partículas

A medida que los átomos comienzan a difundirse, se mueven a través de los límites de las partículas adyacentes. Esto crea pequeños puentes o "cuellos" en los puntos de contacto. La formación de estos cuellos es el primer paso para transformar un polvo suelto en una estructura sólida y unida.

Eliminación de poros y aumento de la densidad

Con suficiente temperatura y tiempo, la difusión atómica continúa, moviendo material de las partículas hacia los huecos (poros) entre ellas. Este proceso elimina sistemáticamente la porosidad, lo que hace que el componente se encoja y se vuelva más denso.

El vínculo directo entre la densidad y las propiedades mecánicas

La densidad final de una pieza sinterizada es el factor más crítico que determina su rendimiento. Temperaturas más altas, hasta cierto punto, contribuyen directamente a una mayor densidad y, por lo tanto, a mejores propiedades mecánicas.

Reducción de defectos internos

Los poros y los huecos dentro de un material actúan como concentradores de tensión. Cuando se aplica una carga, la tensión se intensifica en los bordes de estos pequeños orificios, lo que los convierte en los puntos más probables de falla. Al eliminar los poros, la densificación crea una estructura más uniforme que distribuye la tensión de manera uniforme.

Mejora de la resistencia, la dureza y la resistencia al desgaste

Un material más denso es inherentemente más resistente y duro porque tiene más masa unida para resistir la deformación y la fractura. Esta mayor dureza también mejora su resistencia al desgaste, ya que la superficie es más capaz de soportar la abrasión y la fricción.

Comprensión de las compensaciones: el riesgo de la sobresinterización

Simplemente usar la temperatura más alta posible no es una estrategia efectiva. Elevar demasiado la temperatura o mantenerla durante demasiado tiempo introduce nuevos problemas que pueden comprometer gravemente la integridad del material.

El problema del crecimiento de grano

A temperaturas excesivas, los cristales individuales o granos dentro del material pueden comenzar a fusionarse y crecer anormalmente grandes. Si bien este proceso aún reduce la porosidad, crea una microestructura gruesa.

El impacto en la tenacidad

Un material con granos excesivamente grandes puede volverse quebradizo. Esto significa que, si bien puede ser duro, su tenacidad, su capacidad para absorber energía y resistir fallas catastróficas, se reduce significativamente.

El peligro de la distorsión

Finalmente, cada material tiene un punto de fusión. A medida que la temperatura de sinterización se acerca a este límite, el material puede comenzar a ablandarse excesivamente, lo que lleva a la flacidez, la distorsión o una pérdida completa de la forma prevista del componente.

Optimización de la temperatura de sinterización para su objetivo

La temperatura de sinterización "correcta" no es un valor único, sino que depende completamente del resultado deseado para el componente final. Su objetivo determina el equilibrio ideal entre densidad y microestructura.

- Si su enfoque principal es la máxima resistencia y dureza: Su objetivo es lograr la mayor densidad posible justo antes del inicio del rápido crecimiento de grano. Esto requiere un control preciso de la temperatura.

- Si su enfoque principal es la porosidad controlada (por ejemplo, para filtros): Debe usar una temperatura más baja para fomentar la formación de cuellos entre las partículas sin eliminar completamente los poros.

- Si su enfoque principal es equilibrar el rendimiento y el costo: Puede elegir una temperatura moderada que logre propiedades mecánicas suficientes para la aplicación sin incurrir en los altos costos de energía de la sinterización a temperatura máxima.

En última instancia, controlar la temperatura de sinterización es el arte de gestionar el comportamiento atómico para construir la estructura de material ideal para su necesidad específica.

Tabla resumen:

| Efecto de la temperatura de sinterización | Impacto en las propiedades mecánicas |

|---|---|

| Por debajo del óptimo | Baja densidad, enlaces de partículas débiles, resistencia y dureza reducidas |

| En el óptimo | Alta densidad, enlaces fuertes, máxima resistencia, dureza y resistencia al desgaste |

| Por encima del óptimo (sobresinterización) | Crecimiento excesivo de grano, tenacidad reducida, posible distorsión |

¿Necesita un control preciso sobre su proceso de sinterización para lograr propiedades de material superiores? En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y consumibles que ofrecen una gestión exacta de la temperatura para obtener resultados consistentes y fiables. Ya sea que esté desarrollando cerámicas avanzadas, aleaciones metálicas o compuestos especializados, nuestro equipo garantiza una densificación y un rendimiento mecánico óptimos. Contacte hoy mismo a nuestros expertos para encontrar la solución de sinterización perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Qué condiciones proporciona una prensa caliente al vacío para la sinterización de Al2O3/ZrO2? Logra 1550°C y 30 MPa de densificación