En resumen, las temperaturas más bajas son el principal motor de la deposición. Este proceso físico, en el que una sustancia pasa directamente de un estado gaseoso a uno sólido sin pasar por una fase líquida, es fundamentalmente un evento de disipación de energía. Para que las moléculas de gas se fijen en una estructura cristalina rígida, deben liberar su energía cinética, y un ambiente o superficie fría proporciona las condiciones necesarias para que esto ocurra.

La deposición es una consecuencia directa de la creación de un gas sobresaturado, una condición que se logra cuando la temperatura desciende lo suficiente como para que las moléculas de gas pierdan su energía y se fijen en una estructura sólida. Cuanto más fría sea la superficie, más fácilmente se producirá esta transformación.

El papel fundamental de la energía molecular

Para comprender la deposición, primero debemos considerar lo que realmente representa la temperatura a nivel molecular. Es una medida de la energía cinética promedio, o movimiento, de las moléculas.

Cómo la temperatura rige el movimiento molecular

En un gas, las moléculas poseen una alta energía cinética. Se mueven rápida y aleatoriamente, rebotando unas contra otras sin adherirse.

A medida que la temperatura disminuye, esta energía cinética se elimina. Las moléculas se ralentizan significativamente.

Alcanzando un estado de estabilidad

La formación de un sólido es un proceso exotérmico, lo que significa que libera energía. Un sólido es un estado de menor energía y más estable que un gas.

Para que las moléculas de gas en rápido movimiento se asienten en esta estructura sólida y estable, deben disipar su exceso de energía cinética en forma de calor. Un ambiente o superficie fría actúa como un sumidero de energía, facilitando que las moléculas liberen esta energía y se "adhieran" a la superficie y entre sí.

La ciencia de la sobresaturación

Si bien la baja temperatura es el catalizador, el mecanismo específico que desencadena la deposición se denomina sobresaturación. Esto ocurre cuando un volumen de espacio contiene más vapor de una sustancia de lo que teóricamente podría contener a esa temperatura.

El concepto de saturación

Piense en el aire como una esponja. A una temperatura dada, puede "contener" una cantidad máxima específica de vapor de agua. Cuando contiene esta cantidad máxima, se considera saturado.

El aire caliente puede contener significativamente más vapor de agua que el aire frío. Su punto de saturación es mucho más alto.

Cómo el enfriamiento crea sobresaturación

Cuando se enfría una masa de gas, su capacidad para retener vapor disminuye drásticamente. Sin embargo, la cantidad real de vapor en el gas aún no ha cambiado.

Esto crea un estado de sobresaturación, donde el gas contiene mucho más vapor de lo que debería poder contener a su nueva temperatura más baja. El sistema ahora es inestable y debe liberar el exceso de vapor.

El papel crítico de una superficie fría

Aquí es donde ocurre la deposición. Cuando este gas sobresaturado entra en contacto con una superficie que está por debajo de su "punto de rocío" o temperatura de deposición, las moléculas que golpean la superficie pierden su energía casi instantáneamente.

No tienen suficiente energía para permanecer como gas o incluso convertirse en líquido; en cambio, se fijan directamente en una red cristalina sólida. Así es precisamente como se forma la escarcha en un cristal de ventana fría durante la noche.

Comprender las variables clave

La temperatura es el impulsor principal, pero no actúa de forma aislada. Una comprensión completa requiere reconocer otros factores críticos que influyen en el proceso.

La influencia de la presión

La deposición es una función tanto de la temperatura como de la presión. En el diagrama de fases de una sustancia, la deposición ocurre a presiones y temperaturas por debajo del punto triple, el punto único donde las fases sólida, líquida y gaseosa pueden coexistir. Cambiar la presión puede cambiar la temperatura a la que ocurrirá la deposición.

La tasa de deposición

Si bien se necesita una temperatura más baja para que ocurra la deposición, la tasa a la que ocurre también depende de factores como la concentración del vapor y el flujo del gas. Una mayor concentración de la sustancia en fase gaseosa puede provocar una tasa de deposición más rápida, suponiendo que se cumplan las condiciones de temperatura.

La naturaleza del sustrato

La superficie sobre la que se deposita el material se denomina sustrato. Sus características, como la textura y la composición del material, pueden influir en la facilidad con la que se forman los primeros cristales (sitios de nucleación), lo que a su vez afecta la estructura y la calidad de la capa sólida final.

Tomar la decisión correcta para su objetivo

Comprender esta relación le permite controlar o predecir el proceso en función de su objetivo.

- Si su objetivo principal es promover la deposición (por ejemplo, fabricación de películas delgadas, liofilización): El objetivo es crear una diferencia de temperatura significativa introduciendo una superficie que esté sustancialmente más fría que el gas circundante.

- Si su objetivo principal es prevenir la deposición (por ejemplo, evitar la escarcha en equipos o alas de avión): La estrategia es asegurar que las temperaturas críticas de la superficie se mantengan por encima del punto de rocío del aire ambiente.

- Si está analizando un fenómeno natural (por ejemplo, formación de nieve en las nubes): Recuerde que la deposición es un evento a nivel de sistema, impulsado por la interacción dinámica entre las temperaturas decrecientes, los cambios de presión y la concentración de vapor de agua.

En última instancia, la temperatura es la palanca más poderosa y directa para controlar el proceso de deposición.

Tabla de resumen:

| Factor | Efecto sobre la deposición |

|---|---|

| Temperatura | Las temperaturas más bajas aumentan la deposición al reducir la energía molecular. |

| Presión | Influye en el umbral de temperatura de deposición (ocurre por debajo del punto triple). |

| Concentración de vapor | Una mayor concentración puede acelerar la tasa de deposición. |

| Superficie del sustrato | Afecta la nucleación y la calidad de la capa sólida depositada. |

¿Listo para controlar su proceso de deposición con precisión?

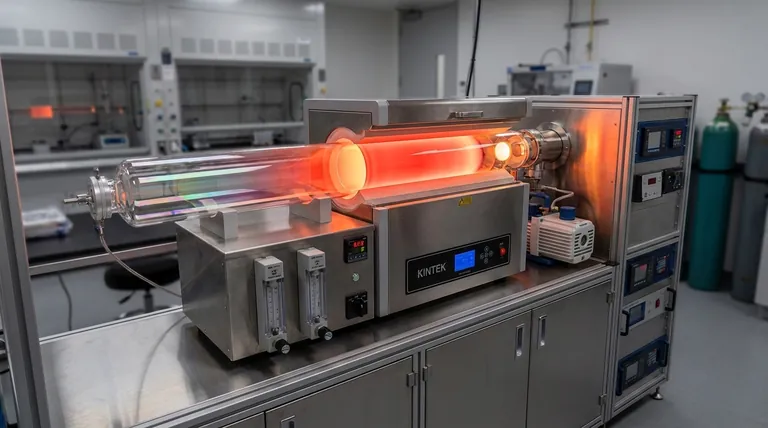

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas con control de temperatura diseñados para la deposición precisa de películas delgadas y la síntesis de materiales. Ya sea que se encuentre en investigación o fabricación, nuestras soluciones garantizan condiciones óptimas para las transformaciones de gas a sólido.

Contáctenos hoy usando el formulario a continuación para discutir cómo podemos mejorar las capacidades de su laboratorio.

#FormularioDeContacto

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD