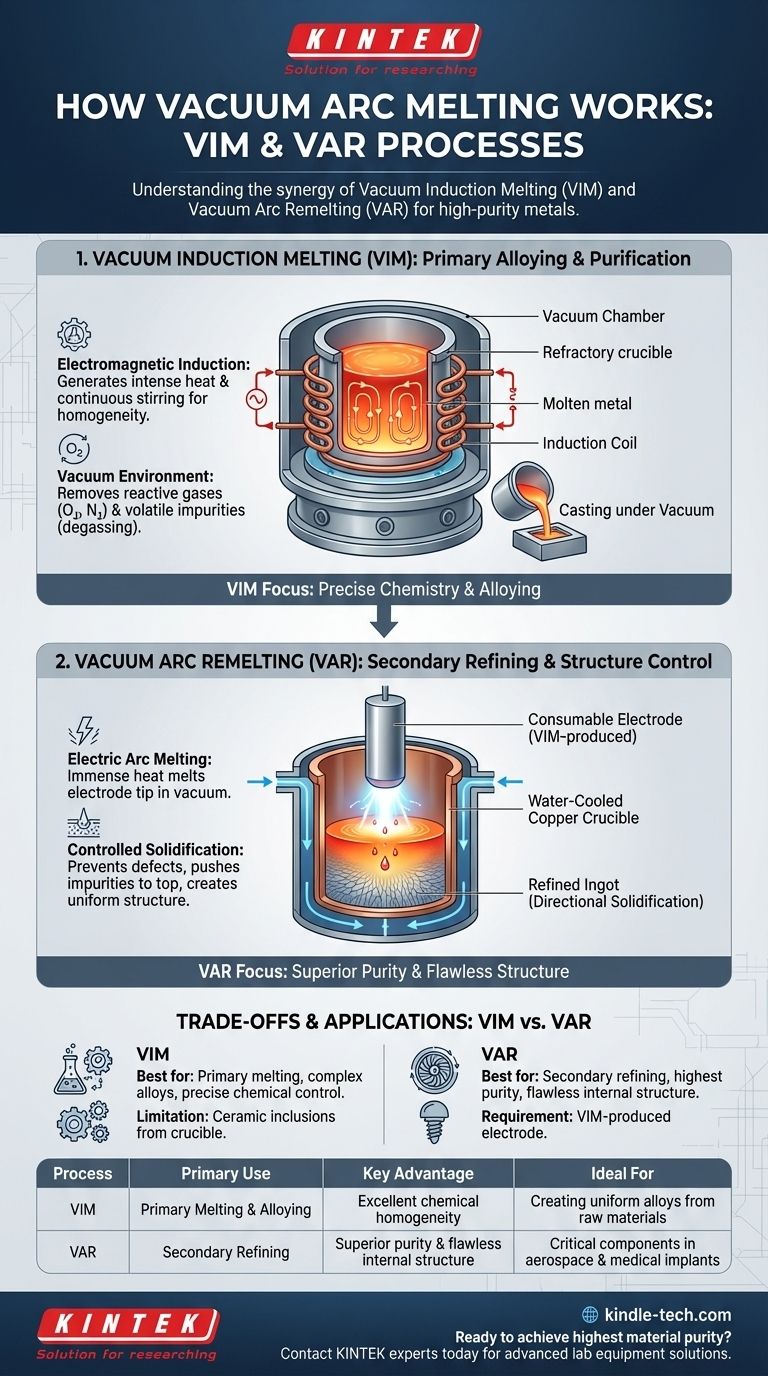

En esencia, la fusión al vacío se refiere a varios procesos metalúrgicos avanzados, siendo los más comunes la Fusión por Inducción al Vacío (VIM) y la Refusión por Arco al Vacío (VAR). El término "fusión por arco al vacío" generalmente se refiere a VAR, pero es fundamental comprender primero VIM, ya que a menudo lo precede. VIM utiliza la inducción electromagnética para fundir metales dentro de una cámara de vacío, lo que evita la contaminación de gases atmosféricos como el oxígeno y el nitrógeno y ayuda a eliminar las impurezas de gases disueltos del fundido.

Aunque a menudo se confunden, la Fusión por Inducción al Vacío (VIM) y la Refusión por Arco al Vacío (VAR) son procesos distintos pero complementarios. VIM es un método de fusión primaria que utiliza campos electromagnéticos para la aleación y la purificación inicial, mientras que VAR es un proceso de refusión secundaria que utiliza un arco eléctrico para lograr los niveles más altos de pureza e integridad estructural.

Cómo funciona la Fusión por Inducción al Vacío (VIM)

La Fusión por Inducción al Vacío es un proceso versátil para producir metales y aleaciones de alta pureza a partir de materias primas. Toda la operación se lleva a cabo dentro de una cámara sellada y hermética.

El Principio de la Inducción Electromagnética

El proceso comienza colocando metales sólidos en un crisol revestido de material refractario. Este crisol está rodeado por una bobina de inducción refrigerada por agua.

Cuando una potente corriente alterna pasa a través de esta bobina, genera un campo magnético fluctuante. Este campo, a su vez, induce fuertes corrientes de Foucault eléctricas dentro de la propia carga metálica.

La resistencia eléctrica del metal convierte estas corrientes de Foucault en calor intenso, lo que hace que el material se caliente y finalmente se funda sin ningún contacto directo con una fuente de calor.

El Papel del Vacío

Realizar este proceso al vacío es fundamental. El ambiente de vacío elimina el aire, evitando que el metal fundido altamente reactivo se oxide o absorba nitrógeno.

Además, el ambiente de baja presión facilita la eliminación de gases disueltos (como hidrógeno y oxígeno) y elementos volátiles de impurezas del baño fundido, un proceso conocido como desgasificación.

El Horno y el Proceso

El horno es un recipiente hermético y refrigerado por agua diseñado para soportar altos niveles de vacío. En su interior, la bobina de inducción y el crisol forman el corazón del sistema.

Un beneficio clave de VIM es la agitación electromagnética que ocurre naturalmente. Las mismas fuerzas que calientan el metal también crean una acción de agitación continua, asegurando una excelente homogeneidad química y una temperatura uniforme en todo el fundido.

Una vez que el metal se funde, refina y se ajusta su química, se vierte en moldes, todo ello aún al vacío. Esto a menudo se logra inclinando todo el conjunto del crisol.

Aclarando el "Arco": Refusión por Arco al Vacío (VAR)

Mientras que VIM es un proceso de fusión primaria, la Refusión por Arco al Vacío (VAR) es un proceso de refinación secundaria utilizado para crear metales con una pureza excepcionalmente alta y una estructura interna ideal. Este es el proceso que se describe con mayor precisión como "fusión por arco al vacío".

El Electrodo Consumible

VAR no comienza con trozos de metal crudo. En cambio, comienza con un lingote sólido y cilíndrico de la aleación deseada, que se denomina electrodo consumible. Este electrodo a menudo se produce primero utilizando el proceso VIM.

El Arco Eléctrico

Este electrodo se suspende dentro de un crisol de cobre refrigerado por agua dentro de una cámara de vacío. Se inicia un arco eléctrico de CC entre la punta inferior del electrodo y una pequeña cantidad de metal de arranque en la base del crisol.

El inmenso calor del arco (que alcanza miles de grados) funde progresivamente la punta del electrodo.

Solidificación Controlada

A medida que la punta del electrodo se funde, las gotas de metal purificado caen en el molde de cobre refrigerado por agua que se encuentra debajo. La solidificación ocurre direccionalmente, de abajo hacia arriba, de manera altamente controlada.

Esta solidificación lenta y controlada ayuda a empujar las inclusiones no metálicas e impurezas a la parte superior del nuevo lingote, que puede recortarse más tarde. También produce una estructura de grano densa y uniforme que está libre de defectos como la contracción y la porosidad.

Comprendiendo las Ventajas y Desventajas: VIM vs. VAR

Estos dos procesos no son competidores; son socios en la producción de materiales de alto rendimiento para aplicaciones críticas.

VIM: Ideal para Aleaciones y Homogeneidad

La fortaleza de VIM reside en su capacidad para fundir una carga compleja de materias primas y crear una aleación precisa y químicamente uniforme. La agitación electromagnética es incomparable para mezclar elementos de aleación.

Sin embargo, el contacto con el crisol refractario puede introducir inclusiones cerámicas microscópicas, lo que limita el nivel máximo de limpieza.

VAR: Superior en Pureza y Estructura

La fortaleza de VAR es su capacidad para refinar una aleación ya formada a la mayor pureza posible. Debido a que utiliza un crisol de cobre refrigerado por agua, no hay contacto refractario, eliminando esa fuente de contaminación.

La solidificación controlada y direccional repara los defectos internos y produce una microestructura superior y altamente consistente, esencial para aplicaciones exigentes como discos de turbinas aeroespaciales o implantes biomédicos.

Tomando la Decisión Correcta para su Objetivo

Su elección de proceso depende completamente de los requisitos del material final.

- Si su enfoque principal es crear una aleación homogénea y de alta calidad a partir de materias primas: VIM es el proceso definitivo para la fusión primaria y el control preciso de la química.

- Si su enfoque principal es lograr la máxima pureza absoluta y una estructura interna impecable para un componente crítico: VAR es el paso secundario necesario, utilizando un electrodo producido por VIM como material de partida.

En última instancia, estas tecnologías de fusión al vacío proporcionan a los ingenieros un control preciso sobre la química y la estructura de un material, lo que permite la creación de aleaciones que pueden funcionar en las condiciones más extremas.

Tabla Resumen:

| Proceso | Uso Principal | Ventaja Clave | Ideal Para |

|---|---|---|---|

| VIM | Fusión Primaria y Aleación | Excelente homogeneidad química y control preciso de la química | Crear aleaciones uniformes a partir de materias primas |

| VAR | Refinación Secundaria | Pureza superior y estructura interna impecable | Componentes críticos en la industria aeroespacial e implantes médicos |

¿Listo para lograr la máxima pureza de material para sus aplicaciones críticas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas para la producción de metales de alta pureza. Ya sea que esté desarrollando componentes aeroespaciales, implantes biomédicos o aleaciones de próxima generación, nuestra experiencia puede ayudarlo a optimizar sus procesos de fusión y refinación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar la calidad y el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué condiciones ambientales específicas proporciona un horno de sinterización al vacío para las cerámicas de óxido de itrio transparentes?

- ¿Se puede calibrar un manómetro de vacío? Asegure lecturas de presión precisas para su laboratorio

- ¿Cuál es la diferencia entre soldadura fuerte (brazing) y soldadura por aporte (braze welding)? Dominando la resistencia y aplicación de la unión

- ¿Cuál es la aplicación de un horno de secado al vacío en la producción de electrodos de Li3InCl6? Lograr una conductividad iónica superior

- ¿Es la sinterización mejor que la fusión? Eligiendo el proceso correcto para sus materiales

- ¿Qué es el proceso de soldadura fuerte (brazing) en pocas palabras? Domine los parámetros clave para uniones metálicas fuertes

- ¿Qué función cumple un horno de alto vacío y alta temperatura en las simulaciones de carburo de uranio de grado nuclear?

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio