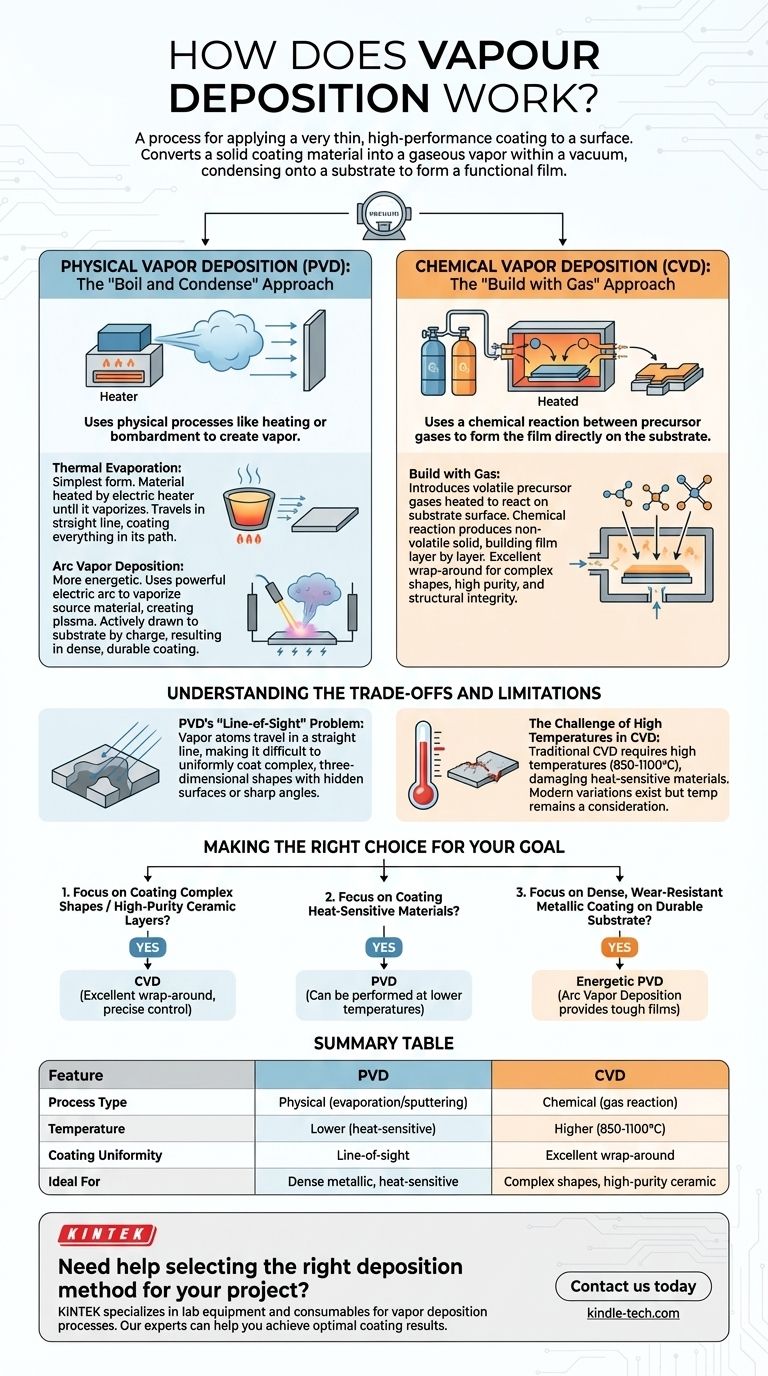

La deposición de vapor es un proceso para aplicar un recubrimiento muy delgado y de alto rendimiento a una superficie. El principio central implica convertir un material de recubrimiento sólido en un vapor gaseoso dentro de un vacío, que luego se condensa sobre un objeto objetivo, el sustrato, para formar una película sólida y funcional.

La distinción crítica a comprender es que las técnicas de deposición de vapor se dividen en dos familias principales. La Deposición Física de Vapor (PVD) utiliza procesos físicos como el calentamiento o el bombardeo para crear el vapor, mientras que la Deposición Química de Vapor (CVD) utiliza una reacción química entre gases precursores para formar la película directamente sobre el sustrato.

Los dos pilares de la deposición de vapor

Para comprender realmente cómo funcionan estos procesos, debemos examinar las diferencias fundamentales entre los enfoques físico y químico. Cada uno tiene un método distinto para crear el vapor y depositar la película, lo que da lugar a diferentes fortalezas y aplicaciones.

Deposición Física de Vapor (PVD): El enfoque de "Hervir y Condensar"

La PVD se entiende mejor como una versión altamente controlada de cómo el vapor de agua se condensa en una superficie fría. Un material fuente sólido se convierte físicamente en gas, que luego viaja a través de una cámara de vacío y se solidifica en el sustrato.

La Evaporación Térmica es la forma más simple de PVD. El material fuente se calienta mediante un calentador eléctrico hasta que se vaporiza. Este vapor luego viaja en línea recta y recubre todo a su paso, formando una película delgada a medida que se enfría y se condensa.

La Deposición por Arco de Vapor es un método PVD más energético y complejo. En lugar de solo calor, utiliza un potente arco eléctrico para vaporizar el material fuente. Esto crea un vapor altamente ionizado, o plasma, que luego es atraído activamente hacia el sustrato por una carga eléctrica, lo que da como resultado un recubrimiento muy denso y duradero.

Deposición Química de Vapor (CVD): El enfoque de "Construir con Gas"

La CVD no comienza con un bloque sólido de material de recubrimiento. En su lugar, introduce gases precursores específicos y volátiles en una cámara de reacción que contiene el sustrato.

Estos gases se calientan y reaccionan entre sí en la superficie del sustrato. Esta reacción química produce un nuevo material sólido no volátil que se "construye" directamente sobre la superficie, capa por capa de átomos.

Debido a que la película se forma a partir de un gas que puede envolver todo el objeto, la CVD proporciona excelentes propiedades de "envoltura". Esto la hace ideal para recubrir formas complejas de manera uniforme, produciendo películas de alta pureza, densidad e integridad estructural.

Comprender las compensaciones y limitaciones

Elegir entre PVD y CVD requiere comprender sus limitaciones inherentes. El proceso ideal depende completamente del material del sustrato y de las características deseadas del recubrimiento final.

El desafío de las altas temperaturas en CVD

La CVD tradicional requiere temperaturas de reacción muy altas, a menudo entre 850 y 1100 °C. Este calor extremo es necesario para impulsar las reacciones químicas, pero significa que muchos materiales de sustrato, como plásticos o ciertos metales, simplemente no pueden soportar el proceso sin dañarse o destruirse.

Las variaciones modernas que utilizan plasma o láser pueden reducir esta temperatura, pero sigue siendo una consideración principal.

El problema de la "línea de visión" de PVD

En la mayoría de los procesos PVD, los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esta transferencia de "línea de visión" dificulta lograr un recubrimiento uniforme en formas tridimensionales complejas con superficies ocultas o ángulos agudos.

La cuestión de la pureza y el control

La CVD ofrece un control excepcional sobre las propiedades de la película final. Al ajustar con precisión los gases precursores y los parámetros de deposición, los operadores pueden controlar la composición química, el tamaño del grano y la estructura cristalina del recubrimiento. Esto la hace superior para crear capas cerámicas multicomponente o altamente diseñadas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar PVD o CVD es una función de su material, la geometría de su pieza y el rendimiento que requiere.

- Si su enfoque principal es recubrir formas complejas o crear capas cerámicas de alta pureza: La CVD es a menudo la opción superior debido a su excelente capacidad de envoltura y control químico preciso.

- Si su enfoque principal es recubrir materiales sensibles al calor: La PVD es generalmente más adecuada, ya que muchos de sus métodos se pueden realizar a temperaturas mucho más bajas que la CVD tradicional.

- Si su enfoque principal es un recubrimiento metálico denso y resistente al desgaste en un sustrato duradero: Los métodos PVD energéticos como la Deposición por Arco de Vapor proporcionan una excelente solución para crear películas resistentes y tenaces.

Comprender la diferencia fundamental entre las vías física y química es la clave para seleccionar la tecnología adecuada para su aplicación.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (evaporación/pulverización catódica) | Químico (reacción de gas) |

| Temperatura | Más baja (adecuada para materiales sensibles al calor) | Más alta (a menudo 850-1100 °C) |

| Uniformidad del Recubrimiento | Línea de visión (puede omitir formas complejas) | Excelente cobertura envolvente |

| Ideal para | Recubrimientos metálicos densos, sustratos sensibles al calor | Formas complejas, capas cerámicas de alta pureza |

¿Necesita ayuda para seleccionar el método de deposición adecuado para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición de vapor, que satisfacen diversas necesidades de laboratorio. Ya sea que requiera PVD para materiales sensibles al calor o CVD para geometrías complejas, nuestros expertos pueden ayudarle a lograr resultados de recubrimiento óptimos. ¡Contáctenos hoy para discutir los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el objetivo principal de los sistemas UHVCVD para películas TCO? Lograr pureza y rendimiento a nivel atómico

- ¿Puede el CVD depositar metales? Una guía para películas metálicas conformadas y de alta pureza

- ¿Qué es un recubrimiento CVD? Una guía para la ingeniería de superficies duradera y conformable

- ¿Cuáles son las desventajas de la deposición por pulverización catódica? Limitaciones clave en la tecnología de películas delgadas

- ¿Por qué se utiliza argón en el proceso de pulverización catódica? El equilibrio perfecto entre física y economía

- ¿Cómo mejora el equipo de infiltración química en fase vapor por radiofrecuencia (RF-CVI) la eficiencia de deposición? Maximizar la velocidad

- ¿Qué es CVD en nanotecnología? La clave para la fabricación de materiales a nivel atómico

- ¿Qué es el método de deposición química de vapor para la síntesis de nanotubos? Domine la producción escalable y de alta calidad