En resumen, la deposición química de vapor (CVD) generalmente se considera un proceso de fabricación de alto costo, particularmente en lo que respecta a la inversión de capital inicial para el equipo. El costo total es muy variable y depende en gran medida de los materiales específicos, la calidad de la película requerida y la escala de producción, pero no es una tecnología de nivel de entrada de bajo costo.

Si bien los costos iniciales y operativos de la CVD son significativos, a menudo se elige porque sus capacidades únicas, como la creación de películas delgadas ultrapuras, uniformes y conformes, proporcionan un nivel de rendimiento que los métodos menos costosos no pueden lograr. La decisión se trata menos del costo absoluto y más del valor del resultado.

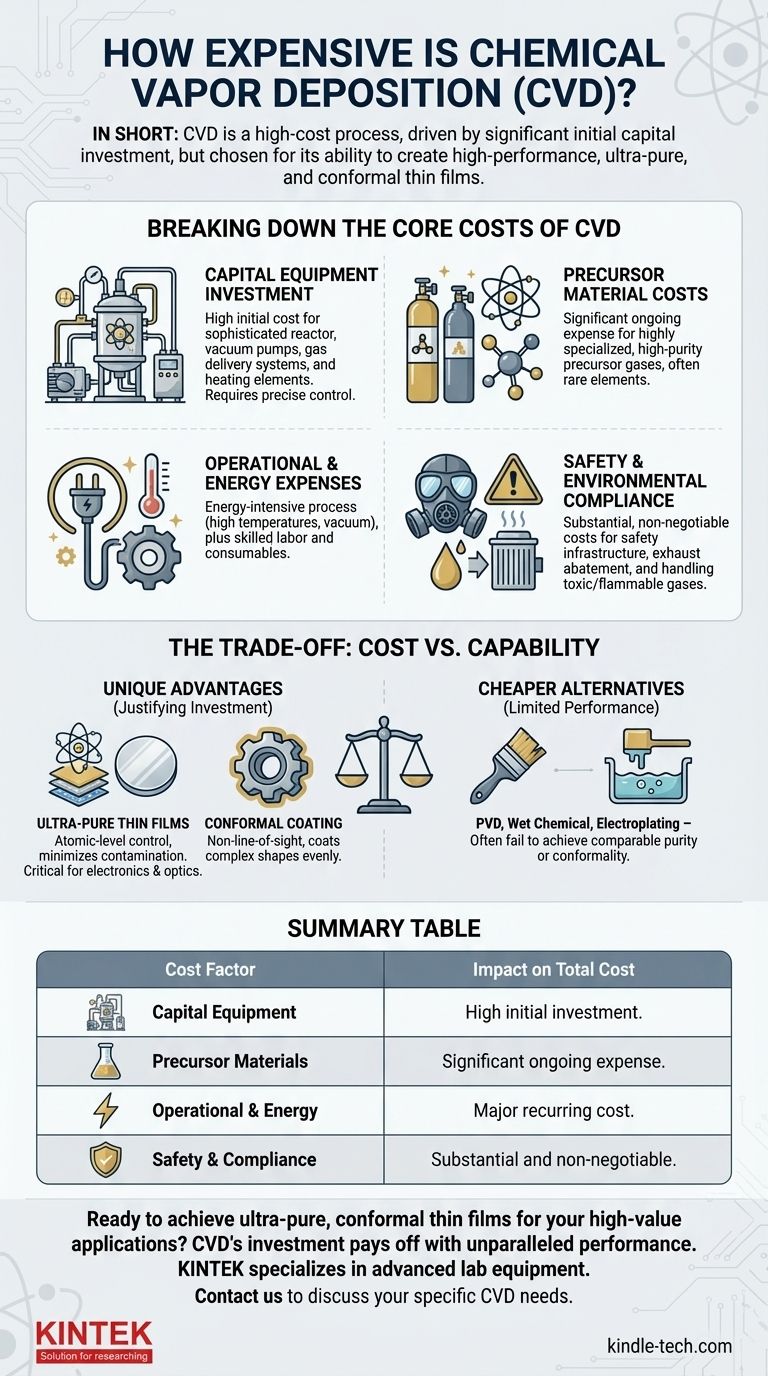

Desglosando los costos principales de la CVD

El alto costo de la CVD no es una sola partida, sino una acumulación de varios requisitos exigentes del proceso. Comprender estos componentes es clave para evaluar su viabilidad para su proyecto.

Inversión de capital en equipos

La mayor barrera financiera es el reactor de CVD y sus sistemas de soporte. Esta es una pieza de maquinaria sofisticada que debe mantener un control preciso sobre múltiples variables.

Los costos clave del equipo incluyen la propia cámara de reacción, bombas de vacío de alto rendimiento para crear el entorno necesario y un complejo sistema de suministro de gas para gestionar el flujo de productos químicos precursores. La necesidad de elementos calefactores de alta temperatura y sensores sofisticados aumenta aún más el gasto.

Costos de materiales precursores

La CVD funciona reaccionando gases precursores volátiles para depositar una película sólida. Los productos químicos utilizados para este proceso suelen ser altamente especializados y costosos de sintetizar y purificar.

Para aplicaciones de alta pureza, como en la fabricación de semiconductores, el costo de estos materiales precursores puede ser una parte significativa del presupuesto operativo continuo. El precio está dictado por la rareza de los elementos y la complejidad de crear un compuesto estable y volátil.

Gastos operativos y energéticos

El funcionamiento de un proceso de CVD consume mucha energía. El sistema requiere una potencia significativa para mantener altas temperaturas (a menudo varios cientos a más de mil grados Celsius) y operar los sistemas de vacío continuamente.

Más allá de la energía, los costos operativos incluyen la mano de obra de técnicos cualificados necesarios para operar y mantener el equipo, así como consumibles como agentes de limpieza y piezas de repuesto para el entorno de alto desgaste dentro del reactor.

Seguridad y cumplimiento ambiental

Muchos gases precursores utilizados en la CVD son tóxicos, inflamables o pirofóricos (se encienden espontáneamente en el aire). Esto requiere una amplia infraestructura de seguridad, incluidos sistemas de detección de gas, paradas de emergencia y sistemas especializados de ventilación y abatimiento para tratar los gases de escape.

El costo de garantizar la seguridad del operador y cumplir con las regulaciones ambientales es una parte sustancial e innegociable del presupuesto de una instalación de CVD.

La compensación: costo vs. capacidad

Si bien la CVD es costosa, a menudo es indispensable. Las alternativas más baratas generalmente no pueden igualar sus ventajas únicas, lo que justifica la inversión para aplicaciones de alto valor.

El valor de la pureza y el control

Como señalan las referencias, la CVD sobresale en la creación de películas delgadas ultrapuras. El entorno de vacío y los precursores de alta pureza minimizan la contaminación, lo cual es crítico para la electrónica y los componentes ópticos.

El proceso también permite un control a nivel atómico sobre el espesor de la película, lo que permite la producción de capas de solo unos pocos átomos de espesor. Esta precisión simplemente no es posible con métodos como la pintura o la galvanoplastia.

La ventaja del recubrimiento conforme

La CVD es un proceso sin línea de visión. El gas precursor fluye alrededor del componente, asegurando que incluso las formas tridimensionales altamente complejas reciban un recubrimiento perfectamente uniforme.

Esta "conformidad" es una ventaja clave sobre los procesos de línea de visión como la deposición física de vapor (PVD), donde las superficies que no miran directamente a la fuente reciben poco o ningún recubrimiento. Para recubrir superficies internas o piezas intrincadas, la CVD suele ser la única opción viable.

Tomando la decisión correcta para su objetivo

Evaluar el costo de la CVD requiere alinear su gasto con su objetivo principal.

- Si su enfoque principal es el rendimiento y la pureza máximos: El alto costo de la CVD es una inversión necesaria para lograr propiedades de materiales inalcanzables con otros métodos.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: La naturaleza conforme de la CVD justifica su costo, ya que las alternativas más baratas no recubrirán todas las superficies de manera uniforme.

- Si su enfoque principal es minimizar el costo para una aplicación simple: Debe explorar primero alternativas de menor costo como el recubrimiento químico húmedo, la galvanoplastia o la PVD, ya que la CVD probablemente sea excesiva.

En última instancia, el costo de la deposición química de vapor se entiende mejor como una prima pagada por un control y una calidad inigualables.

Tabla resumen:

| Factor de costo | Descripción | Impacto en el costo total |

|---|---|---|

| Equipo de capital | Reactor de CVD, bombas de vacío, sistema de suministro de gas | Alta inversión inicial |

| Materiales precursores | Gases y productos químicos especializados de alta pureza | Gasto continuo significativo |

| Operacional y energético | Calentamiento a alta temperatura, mantenimiento del vacío, mano de obra cualificada | Costo recurrente importante |

| Seguridad y cumplimiento | Manejo de gases, ventilación, sistemas de abatimiento de escape | Sustancial y no negociable |

¿Listo para lograr películas delgadas ultrapuras y conformes para sus aplicaciones de alto valor? La importante inversión en tecnología CVD se amortiza con un rendimiento inigualable para semiconductores, óptica y componentes complejos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades específicas de su laboratorio. Nuestros expertos pueden ayudarle a determinar si la CVD es la solución adecuada para su proyecto y guiarle a través del proceso de selección. Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión