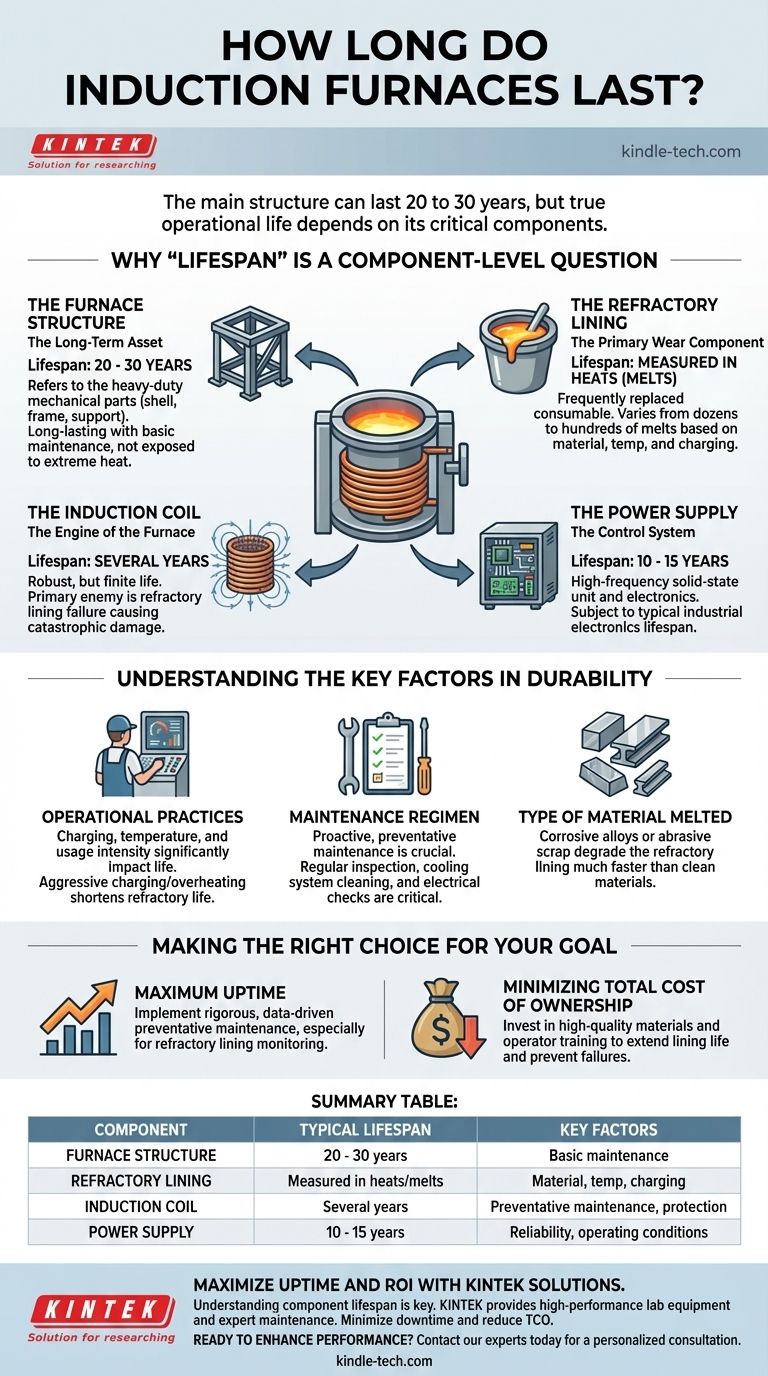

En términos sencillos, se espera que la estructura principal de un horno de inducción dure de 20 a 30 años. Sin embargo, esta cifra solo representa el marco duradero y los sistemas de soporte. La verdadera vida útil operativa del horno está dictada por sus componentes principales, que tienen ciclos de reemplazo mucho más cortos y variables.

Comprender la vida útil de un horno de inducción requiere una perspectiva doble. Si bien la estructura de acero es un activo a largo plazo, la fiabilidad y el rendimiento diarios del horno dependen completamente del ciclo de vida de sus componentes de desgaste críticos y de vida mucho más corta.

Por qué la "vida útil" es una cuestión a nivel de componente

Pensar en un horno de inducción como una entidad única con una sola vida útil es una simplificación excesiva común. Un mejor enfoque es verlo como un sistema de piezas, cada una con su propia vida útil esperada determinada por su función e intensidad de uso.

La estructura del horno: el activo a largo plazo

La vida útil de 20 a 30 años se refiere típicamente a los componentes mecánicos de alta resistencia. Esto incluye la carcasa de acero, el marco de inclinación y la estructura de soporte.

Estas piezas no están sujetas al calor extremo y a las fuerzas eléctricas dentro del horno y, con un mantenimiento básico, proporcionan una vida útil muy larga y predecible.

El revestimiento refractario: el componente de desgaste principal

El revestimiento refractario es el crisol que contiene el metal fundido. Está diseñado para ser un elemento consumible y es la parte del horno que se reemplaza con mayor frecuencia.

Su vida útil no se mide en años, sino en el número de coladas (fusiones), horas o días de operación. Esto puede variar desde unas pocas docenas de fusiones hasta varios cientos, dependiendo en gran medida del metal que se funde, las temperaturas de operación y las prácticas de carga.

La bobina de inducción: el motor del horno

La bobina de inducción es el componente crítico que genera el campo magnético para calentar y fundir el metal. Es una pieza robusta, pero su vida es finita y depende en gran medida de las condiciones de operación.

Una bobina bien mantenida puede durar varios años. Sin embargo, su principal enemigo es una falla del revestimiento refractario, donde el metal fundido puede atravesarlo y causar un daño catastrófico e inmediato a la bobina.

La fuente de alimentación: el sistema de control

La fuente de alimentación (a menudo una unidad de estado sólido de alta frecuencia) y su electrónica asociada gestionan todo el proceso de fusión.

Estos sistemas son altamente fiables, pero están sujetos a la vida útil típica de la electrónica industrial. Generalmente, se pueden esperar de 10 a 15 años de servicio antes de que la renovación o el reemplazo de componentes importantes se convierta en una consideración.

Comprendiendo los factores clave de la durabilidad

La vida útil real que experimenta cada componente no es fija. Está directamente influenciada por cómo se utiliza y mantiene el equipo.

Prácticas operativas

La forma en que se carga el horno con material, la temperatura a la que funciona y si opera de forma continua o intermitente, todo ello tiene un impacto significativo. La carga agresiva o el sobrecalentamiento pueden acortar drásticamente la vida útil del revestimiento refractario.

Régimen de mantenimiento

Un programa de mantenimiento preventivo proactivo es el factor más importante para maximizar la vida útil. La inspección regular del revestimiento para detectar desgaste, asegurar que el sistema de enfriamiento de la bobina esté limpio y sea efectivo, y verificar las conexiones eléctricas son tareas críticas.

Tipo de material fundido

Las propiedades del material de carga juegan un papel directo. Las aleaciones altamente corrosivas o las cargas con chatarra afilada y abrasiva degradarán el revestimiento refractario mucho más rápido que los materiales limpios y lisos.

Tomando la decisión correcta para su objetivo

Para pasar de una estimación general de la vida útil a una estrategia operativa práctica, debe alinear sus procedimientos de mantenimiento y operación con su objetivo comercial principal.

- Si su enfoque principal es el máximo tiempo de actividad y producción: Implemente un programa de mantenimiento preventivo riguroso y basado en datos, especialmente para monitorear y reemplazar el revestimiento refractario antes de que pueda fallar.

- Si su enfoque principal es minimizar el costo total de propiedad: Invierta en materiales refractarios de alta calidad y una capacitación integral del operador para extender la vida útil de cada revestimiento y prevenir fallas catastróficas que puedan dañar la bobina de inducción, mucho más costosa.

En última instancia, un horno de inducción bien mantenido es un activo de varias décadas cuyo verdadero valor se materializa al gestionar el ciclo de vida de sus piezas de trabajo más críticas.

Tabla resumen:

| Componente | Vida útil típica | Factores clave |

|---|---|---|

| Estructura del horno | 20 - 30 años | Mantenimiento básico; no sujeto a calor extremo. |

| Revestimiento refractario | Medido en coladas/fusiones | Material fundido, temperatura, prácticas de carga. |

| Bobina de inducción | Varios años | Mantenimiento preventivo; protección contra fallas del revestimiento. |

| Fuente de alimentación | 10 - 15 años | Fiabilidad de la electrónica industrial; condiciones de funcionamiento. |

Maximice el tiempo de actividad y el ROI de su horno de inducción con las soluciones KINTEK.

Comprender la vida útil de sus componentes críticos es el primer paso para optimizar sus operaciones de fusión. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidos componentes de horno duraderos y soporte de mantenimiento experto. Ayudamos a laboratorios como el suyo a minimizar el tiempo de inactividad y reducir el costo total de propiedad.

¿Listo para mejorar el rendimiento y la longevidad de su horno? Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío