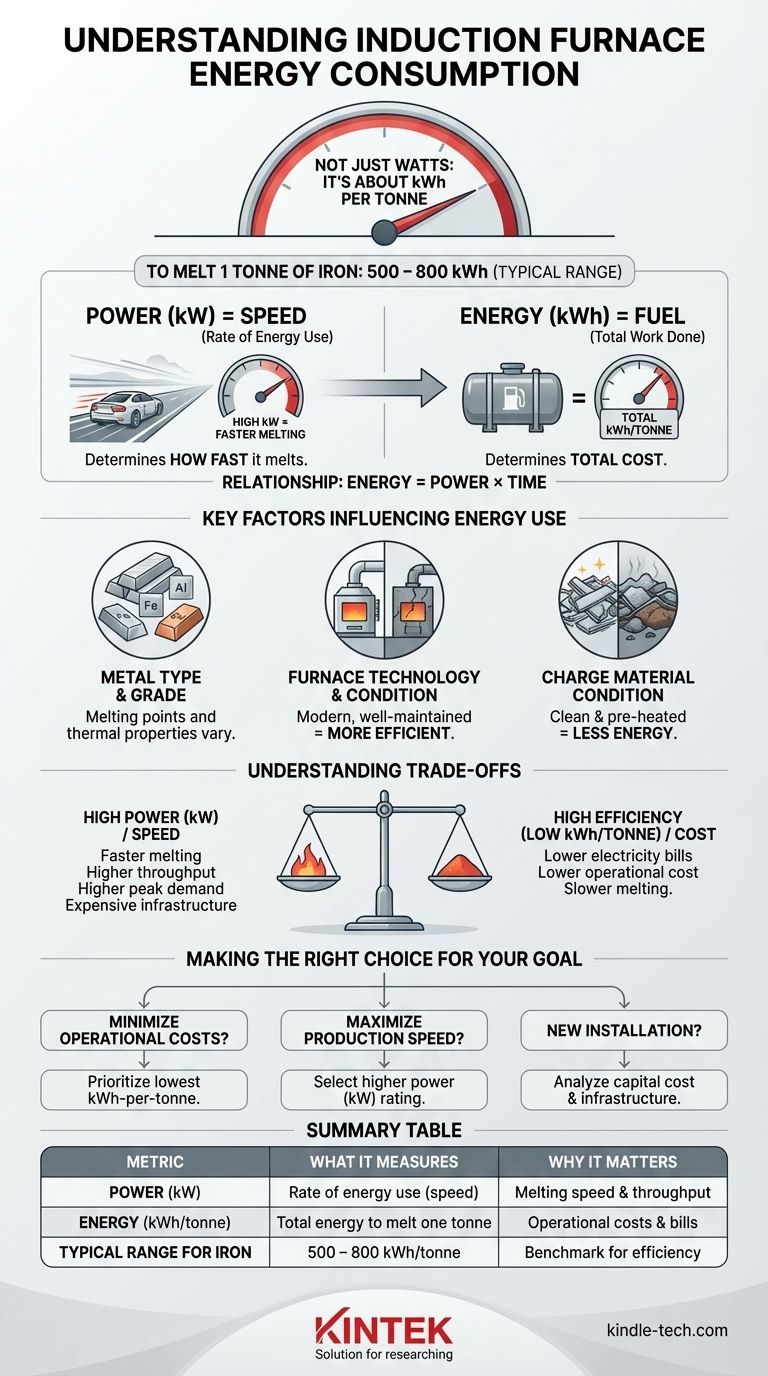

El consumo de energía de un horno de inducción no es un número único. En lugar de una potencia fija, su rendimiento se mide por la energía necesaria para realizar una tarea específica. Para fundir una tonelada de hierro, un horno de inducción moderno consumirá típicamente entre 500 y 800 kilovatios-hora (kWh) de energía eléctrica.

El concepto más importante a entender es la diferencia entre potencia y energía. La potencia nominal de un horno (en kilovatios) determina la rapidez con la que puede fundir metal, mientras que su consumo de energía (en kilovatios-hora por tonelada) determina el costo total de la operación.

Potencia (kW) vs. Energía (kWh): La distinción crítica

Para entender el rendimiento del horno, primero debemos aclarar los términos. Confundir potencia y energía es una fuente común de error al evaluar equipos industriales.

¿Qué es la potencia (vatios/kilovatios)?

Piense en la potencia como la velocidad a la que se utiliza la energía. Es análoga a la velocidad de un automóvil. Una potencia nominal más alta, medida en kilovatios (kW), significa que el horno puede entregar más energía en un período de tiempo más corto, lo que resulta en ciclos de fusión más rápidos.

¿Qué es la energía (kilovatios-hora)?

La energía es la cantidad total de trabajo realizado. Es análoga al combustible total consumido en un viaje. Medida en kilovatios-hora (kWh), esta es la métrica que aparece en su factura de electricidad y refleja el costo real de fundir una cantidad determinada de material.

Cómo se conectan

La relación es simple: Energía = Potencia × Tiempo. Por ejemplo, un horno con una potencia nominal de 600 kW funcionando a plena capacidad durante una hora consumirá 600 kWh de energía. Por eso, el punto de referencia de la industria es "kWh por tonelada", que mide la eficiencia energética total para una tarea estándar.

Factores clave que influyen en el consumo de energía

El rango típico de 500 a 800 kWh por tonelada existe porque varias variables impactan la eficiencia general del horno.

Tipo y grado de metal

Diferentes materiales tienen diferentes puntos de fusión y propiedades térmicas. Los datos proporcionados son para hierro, pero la fusión de aluminio o cobre requeriría una cantidad diferente de energía.

Tecnología y estado del horno

Los hornos de inducción sin núcleo modernos y bien mantenidos son significativamente más eficientes. Los diseños más antiguos o los hornos con revestimientos desgastados sufrirán mayores pérdidas de calor, lo que aumentará los kWh requeridos por tonelada.

Condición del material de carga

La temperatura inicial y la limpieza del material que se va a fundir (la "carga") son críticas. El uso de chatarra fría, húmeda o sucia requiere sustancialmente más energía que el uso de material limpio y precalentado.

Comprender las compensaciones

Elegir o evaluar un horno de inducción implica equilibrar prioridades contrapuestas. No existe una única opción "mejor", solo la mejor opción para un objetivo operativo específico.

Alta potencia vs. Alta eficiencia

Un horno con una potencia muy alta (kW altos) fundirá el metal rápidamente. Esto aumenta el rendimiento y puede reducir la pérdida de calor con el tiempo. Sin embargo, esta capacidad requiere una infraestructura eléctrica mucho más robusta y costosa para soportar la alta demanda máxima.

Costo de capital vs. Costo operativo

Un horno menos costoso y menos eficiente puede parecer atractivo inicialmente. Sin embargo, su mayor consumo de energía (mayor kWh/tonelada) resultará en facturas de electricidad más grandes durante toda su vida útil, lo que podría costar más a largo plazo.

Velocidad de producción vs. Demandas de la red

Operar un horno de alta potencia puede generar "cargos por demanda" significativos de los proveedores de servicios públicos. Estas son tarifas basadas en la potencia máxima más alta extraída de la red durante un período de facturación, independientemente de la energía total consumida. Esta realidad financiera debe tenerse en cuenta en cualquier plan operativo.

Tomar la decisión correcta para su objetivo

Su objetivo principal determina qué métrica es más importante para su evaluación.

- Si su enfoque principal es minimizar los costos operativos: Priorice un horno con la menor clasificación posible de kWh por tonelada, ya que esto se traduce directamente en su factura de electricidad.

- Si su enfoque principal es maximizar la velocidad de producción: Seleccione un horno con una potencia nominal más alta (kW) para garantizar ciclos de fusión más rápidos y una mayor producción.

- Si está planificando una nueva instalación: Analice cuidadosamente tanto el costo de capital del horno como la infraestructura eléctrica necesaria para soportar su demanda de potencia máxima.

En última instancia, cambiar su enfoque de "cuántos vatios" a "cuántos kilovatios-hora por tonelada" es la clave para tomar una decisión informada y rentable.

Tabla resumen:

| Métrica | Qué mide | Por qué es importante |

|---|---|---|

| Potencia (kW) | La tasa de uso de energía (velocidad de fusión) | Determina la velocidad de fusión y el rendimiento de producción |

| Energía (kWh/tonelada) | Energía total consumida para fundir una tonelada de material | Impacta directamente los costos operativos y las facturas de electricidad |

| Rango típico para hierro | 500 - 800 kWh/tonelada | Referencia para comparar la eficiencia del horno |

¿Listo para optimizar sus operaciones de fusión con un horno de inducción energéticamente eficiente?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados a sus objetivos de producción específicos. Ya sea que su prioridad sea minimizar los costos operativos con una eficiencia superior de kWh/tonelada o maximizar la producción con una fusión de alta potencia, nuestros expertos pueden ayudarlo a seleccionar la solución adecuada.

Contáctenos hoy para analizar sus necesidades y descubrir cómo el equipo confiable de KINTEK puede mejorar la productividad de su laboratorio y reducir sus gastos de energía.

Obtenga una consulta personalizada →

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es el proceso de fusión al vacío? Lograr metales ultrapuros para aplicaciones críticas