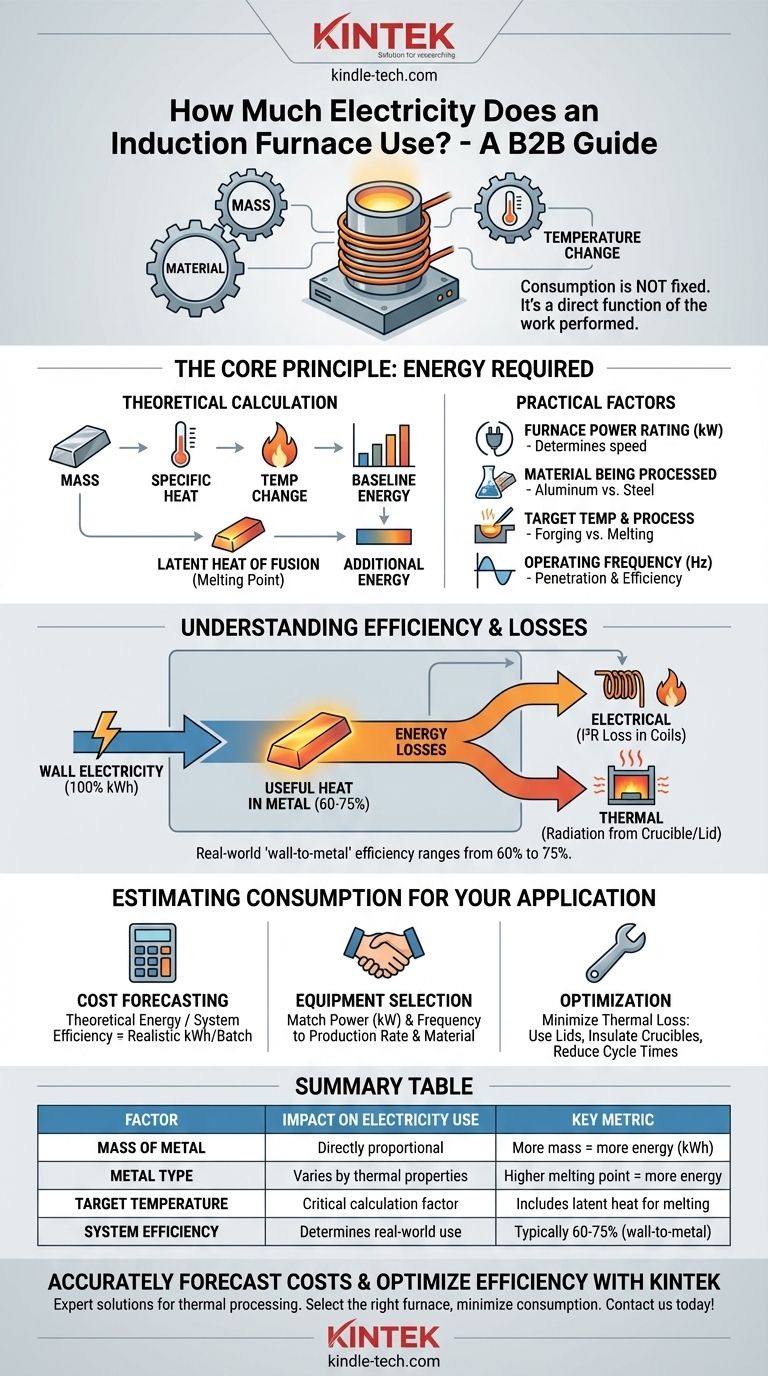

En esencia, el consumo de electricidad de un horno de inducción no es un número único y fijo. Es una cifra variable que depende enteramente de la masa del metal que se calienta, el tipo de metal, la temperatura objetivo y la eficiencia general del sistema del horno. Un horno pequeño que calienta aluminio hasta su punto de fusión usará drásticamente menos energía que un horno grande que funde toneladas de acero.

En lugar de una clasificación fija de kilovatios-hora, vea el consumo de un horno de inducción como una función directa del trabajo que necesita realizar. Comprender las variables clave (masa, material y cambio de temperatura) es la única forma de estimar con precisión su consumo de energía y costo operativo.

El Principio Fundamental: Energía Requerida para una Tarea

La función de un horno de inducción es transferir energía a un metal para elevar su temperatura. La cantidad de energía requerida se rige por la física fundamental, no por el propio horno.

El Cálculo Fundamental

La energía mínima teórica necesaria para calentar un metal se calcula en función de sus propiedades. Los factores clave son la masa del material, su capacidad calorífica específica (la energía necesaria para elevar 1 kg en 1°C) y el cambio de temperatura deseado.

Para simplemente calentar metal sin fundirlo, la energía base se determina antes de considerar cualquier ineficiencia del horno.

La Energía Adicional de la Fusión

Si el objetivo es fundir el metal, se requiere una cantidad significativa de energía adicional. Esto se conoce como el calor latente de fusión. Esta es la energía necesaria para romper los enlaces metálicos y cambiar el material de sólido a líquido en su punto de fusión, incluso sin ningún aumento adicional de temperatura.

Factores Clave que Determinan el Consumo de Energía

El requisito teórico de energía es solo el punto de partida. El uso de electricidad en el mundo real está determinado por varios factores prácticos relacionados con el horno y el proceso.

Potencia Nominal del Horno (kW)

La potencia nominal del horno, medida en kilovatios (kW), determina la rapidez con la que puede suministrar energía. Un horno de 1.000 kW consumirá más electricidad por hora que un horno de 100 kW, pero también completará la tarea de calentamiento mucho más rápido.

Material Procesado

Diferentes metales tienen propiedades térmicas muy diferentes. Por ejemplo, fundir una tonelada de aluminio requiere significativamente menos energía que fundir una tonelada de acero porque el acero tiene un punto de fusión mucho más alto y una capacidad calorífica específica diferente.

Temperatura Objetivo y Proceso

El objetivo final dicta la entrada total de energía. Calentar acero para forjar (por ejemplo, a 1200°C) requiere menos energía que fundirlo completamente (por ejemplo, a 1650°C), ya que la fusión implica el calor latente de fusión adicional.

Frecuencia de Operación

Los hornos de inducción operan en un rango de frecuencias (típicamente de 150 Hz a 8000 Hz). La frecuencia elegida afecta la forma en que el campo electromagnético se acopla con el metal. Las frecuencias más bajas penetran más profundamente para grandes fusiones, mientras que las frecuencias más altas son mejores para el calentamiento superficial o piezas pequeñas, lo que afecta la eficiencia general de la transferencia de energía.

Comprendiendo las Compensaciones: Eficiencia y Pérdida de Calor

La electricidad que se le factura siempre es mayor que la energía teórica absorbida por el metal. Esta diferencia se debe a las ineficiencias del sistema y a la pérdida de calor.

Eficiencia Eléctrica

No toda la electricidad extraída por la bobina de inducción se convierte en calor útil en el metal. Parte de la energía se pierde como calor dentro de la propia bobina de cobre debido a la resistencia eléctrica. Esto se conoce como pérdida I²R. Las fuentes de alimentación modernas son altamente eficientes, pero algunas pérdidas son inevitables.

Eficiencia Térmica

Esta es la mayor fuente de pérdida de energía. El metal caliente y el crisol irradian calor constantemente al ambiente circundante. Factores como la calidad del aislamiento del horno, si se utiliza una tapa y el tiempo total que el metal permanece a alta temperatura impactan directamente en la cantidad de energía que se desperdicia.

Eficiencia General del Sistema

Combinando las pérdidas eléctricas y térmicas, la eficiencia "de la pared al metal" de un horno de inducción suele oscilar entre el 60% y el 75%. Esto significa que por cada 100 kWh de electricidad que compra, solo 60-75 kWh se utilizan realmente para calentar y fundir el metal.

Estimación del Consumo para su Aplicación

Para pasar de la teoría a una estimación práctica, debe considerar sus objetivos operativos específicos.

- Si su enfoque principal es la previsión de costos: Calcule la energía teórica necesaria (masa x calor específico x cambio de temperatura + calor latente) y luego divídala por la eficiencia esperada del sistema (por ejemplo, 0.70) para encontrar el consumo realista de kWh por lote.

- Si su enfoque principal es la selección de nuevos equipos: Haga coincidir la potencia nominal (kW) y la frecuencia del horno con su tasa de producción requerida y el metal específico que procesará.

- Si su enfoque principal es optimizar un horno existente: Concéntrese en minimizar la pérdida de calor. Utilice crisoles bien aislados, asegúrese de que las tapas estén siempre colocadas durante el calentamiento y optimice los tiempos de ciclo para reducir la cantidad de tiempo que el horno pasa manteniendo el metal a temperatura.

Al pasar de la simple pregunta de "cuánto" a una comprensión más profunda de "por qué", puede pronosticar con precisión los costos y optimizar todo su proceso de calentamiento.

Tabla Resumen:

| Factor | Impacto en el Uso de Electricidad | Métrica Clave |

|---|---|---|

| Masa del Metal | Directamente proporcional | Más masa = más energía (kWh) |

| Tipo de Metal | Varía según las propiedades térmicas | Mayor punto de fusión = más energía |

| Temperatura Objetivo | Crítica para el cálculo de energía | Incluye calor latente de fusión para la fundición |

| Eficiencia del Sistema | Determina el consumo en el mundo real | Típicamente 60-75% (de la pared al metal) |

Pronostique con precisión los costos de energía de su horno de inducción y optimice la eficiencia de su laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para las necesidades de procesamiento térmico de su laboratorio. Nuestro equipo puede ayudarlo a seleccionar el horno adecuado y optimizar su proceso para minimizar el consumo de electricidad. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente