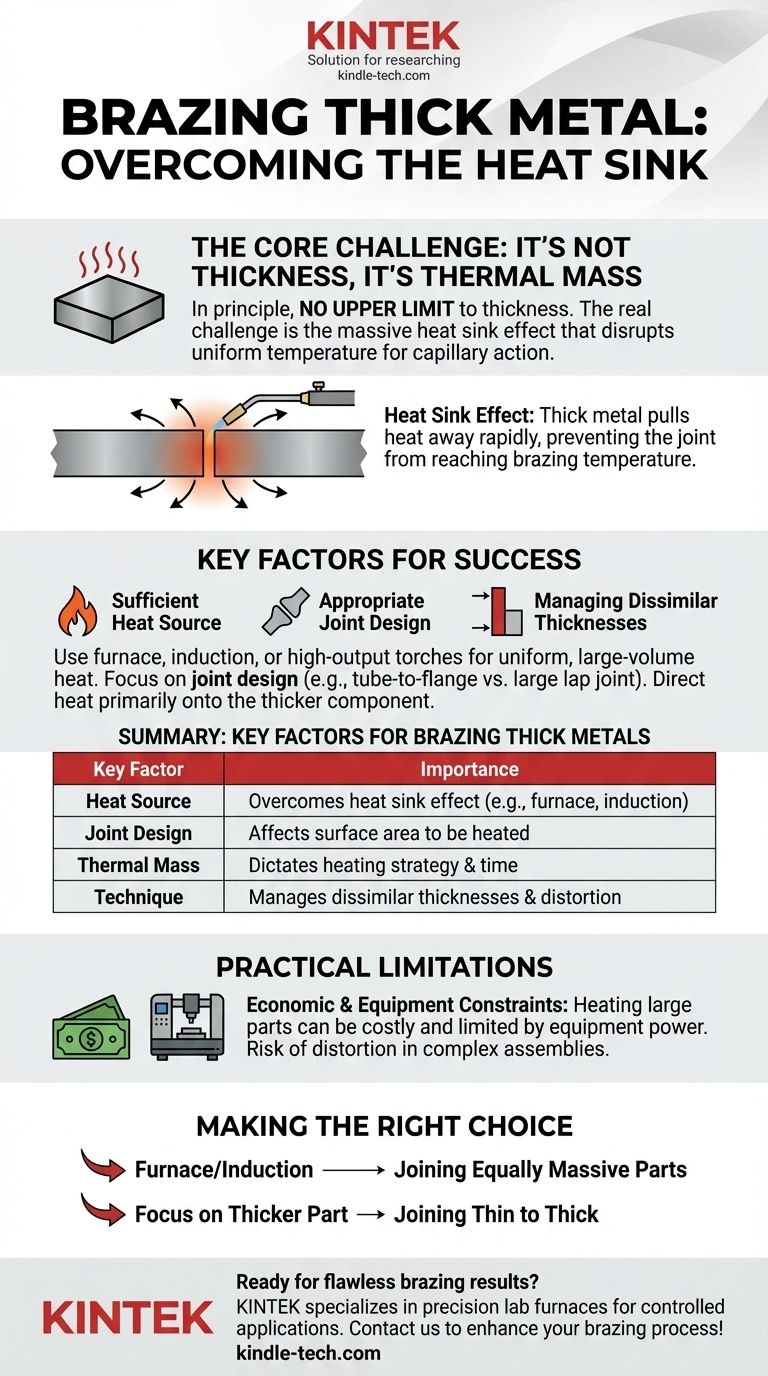

En principio, no hay un límite superior para el grosor del metal que se puede soldar fuerte. El verdadero factor limitante no es la dimensión del metal en sí, sino su capacidad para suministrar calor suficiente y uniforme a toda el área de la unión. El éxito depende de superar el inmenso efecto de disipador de calor de un componente grueso para llevar la unión a la temperatura de soldadura fuerte adecuada.

El desafío de soldar metales gruesos no es el grosor del material, sino su masa térmica. Su éxito está determinado enteramente por la capacidad de su método de calentamiento para superar este disipador de calor y lograr una temperatura uniforme en toda la unión para un flujo adecuado del metal de aporte.

Por qué la masa, no el grosor, es el verdadero desafío

La soldadura fuerte funciona según el principio de la acción capilar, donde el metal de aporte fundido es atraído hacia el pequeño espacio entre dos metales base. Para que esto funcione correctamente, toda el área de la unión debe estar a una temperatura uniforme ligeramente superior al punto de fusión del metal de aporte. Los materiales gruesos interrumpen este proceso debido a su capacidad para absorber y conducir el calor lejos de la unión.

El efecto de disipador de calor

Una pieza de metal gruesa actúa como un enorme disipador de calor. Extrae rápidamente la energía térmica del punto de aplicación del calor.

Si su fuente de calor (como un soplete) no puede suministrar calor más rápido de lo que el metal lo disipa, nunca alcanzará la temperatura de soldadura fuerte requerida en la interfaz de la unión.

La necesidad de una temperatura uniforme

Para que la acción capilar funcione, ambas piezas de metal que forman la unión deben estar a la temperatura correcta.

Si una pieza está caliente y la otra demasiado fría, el metal de aporte se derretirá y se unirá al lado caliente, pero no mojará ni fluirá hacia el lado frío, lo que resultará en una unión incompleta y débil.

El peligro de los gradientes térmicos

Calentar un punto localizado en una placa muy gruesa crea un gradiente térmico pronunciado, una marcada diferencia de temperatura entre la zona caliente y el metal frío circundante.

Esto puede hacer que el metal de aporte fluya de manera desigual y, en algunos materiales, puede introducir tensiones internas significativas que pueden provocar distorsión o agrietamiento durante el enfriamiento.

Factores clave para soldar secciones gruesas

Soldar con éxito componentes gruesos es una cuestión de controlar el calor. Esto requiere una cuidadosa consideración de su equipo, diseño de la unión y técnica.

Fuente y método de calor suficientes

Un soplete pequeño de mano es inadecuado para secciones gruesas. Necesita un método capaz de suministrar un gran volumen de calor de manera uniforme.

Los métodos efectivos incluyen la soldadura fuerte en horno, donde todo el conjunto se calienta lentamente en una atmósfera controlada, o el calentamiento por inducción, que utiliza campos magnéticos para generar calor directa y rápidamente dentro de las piezas. También se pueden utilizar configuraciones de sopletes grandes con múltiples cabezales para un calentamiento localizado de alta potencia.

Diseño de unión apropiado

El diseño de la unión es crítico. Una unión por solape entre dos placas gruesas requiere calentar una superficie muy grande.

Por el contrario, soldar un tubo de pequeño diámetro a una brida gruesa es más manejable, ya que puede concentrar el calor en el componente de brida más masivo.

Manejo de espesores disímiles

Un escenario común y desafiante es soldar un componente delgado a uno grueso. La clave es dirigir la mayor parte del calor a la parte más gruesa.

Al calentar primero y de forma más agresiva el disipador de calor más grande, permite que su temperatura aumente. La parte delgada alcanzará la temperatura mucho más rápidamente con solo calor residual, evitando que se sobrecaliente mientras la parte gruesa se iguala.

Entendiendo las limitaciones prácticas

Aunque teóricamente posible, la soldadura fuerte de secciones extremadamente gruesas tiene compensaciones prácticas y económicas que deben considerarse.

Viabilidad económica

Calentar un componente muy grande de varias toneladas en un horno durante varias horas puede ser técnicamente posible, pero puede resultar prohibitivamente caro en términos de energía y tiempo.

A cierta escala, los procesos de soldadura a menudo se convierten en una opción más práctica y económica para unir secciones masivas.

Restricciones del equipo

Sus capacidades están en última instancia limitadas por su equipo. El tamaño de su horno, la potencia de su bobina de inducción o la salida de sus sopletes definirán el límite superior práctico de lo que puede soldar con éxito.

Riesgo de distorsión

Los ciclos térmicos significativos requeridos para calentar y enfriar piezas masivas pueden provocar deformaciones y distorsiones, especialmente en ensamblajes complejos. Este riesgo debe evaluarse y gestionarse mediante un soporte adecuado y velocidades de enfriamiento controladas.

Tomando la decisión correcta para su objetivo

Para determinar si la soldadura fuerte es el enfoque correcto para su aplicación de sección gruesa, considere su objetivo principal y los componentes involucrados.

- Si su objetivo principal es unir dos piezas igualmente masivas: Su mejor opción es un método que proporcione calor envolvente, como la soldadura fuerte en horno o por inducción, para asegurar un aumento lento y uniforme de la temperatura en todo el conjunto.

- Si su objetivo principal es unir una pieza delgada a una gruesa: Concéntrese su fuente de calor en el componente más grueso, permitiendo que actúe como el principal reservorio de calor, y deje que el componente delgado se caliente por conducción y energía ambiental.

- Si su objetivo principal es evaluar la soldadura fuerte frente a la soldadura: Considere las propiedades de la unión requeridas, el potencial de distorsión y el costo total de la operación, incluido el tiempo de calentamiento y el uso del equipo.

En última instancia, la soldadura fuerte exitosa tiene menos que ver con el grosor del metal y más con la gestión inteligente de la energía térmica.

Tabla resumen:

| Factor clave | Importancia para soldar metales gruesos |

|---|---|

| Fuente de calor | Determina si puede superar el efecto de disipador de calor (por ejemplo, horno, inducción). |

| Diseño de la unión | Afecta el área de la superficie que necesita ser calentada uniformemente. |

| Masa térmica | El verdadero desafío; dicta la estrategia y el tiempo de calentamiento. |

| Técnica | Crucial para manejar espesores disímiles y prevenir la distorsión. |

¿Listo para lograr resultados de soldadura fuerte impecables en sus componentes de sección gruesa? El equipo adecuado es clave para gestionar la masa térmica y asegurar un calentamiento uniforme. KINTEK se especializa en hornos de laboratorio de precisión y sistemas de calentamiento ideales para aplicaciones de soldadura fuerte controlada. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para sus desafíos específicos de unión de metales. Contáctenos hoy para discutir cómo podemos mejorar su proceso de soldadura fuerte.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto