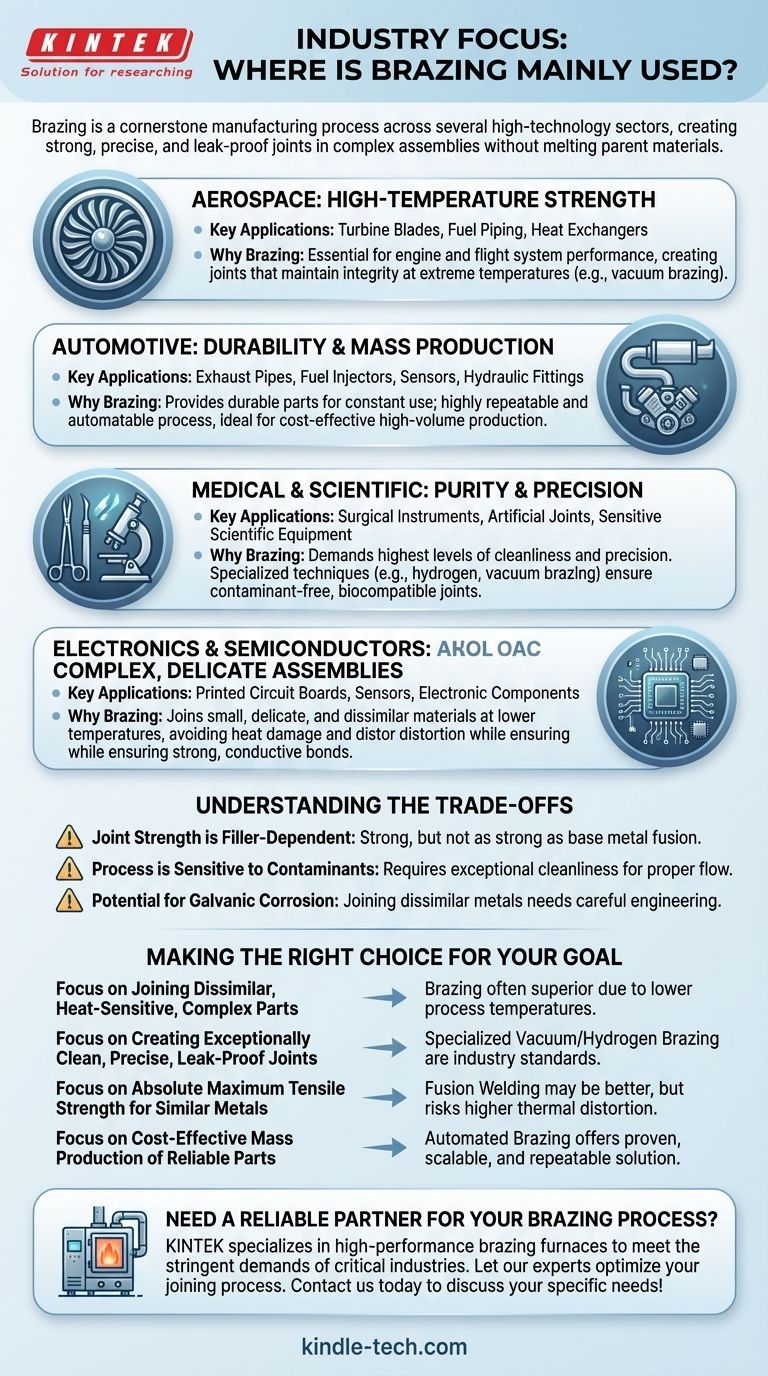

La soldadura fuerte no se limita a una sola industria, sino que es un proceso de fabricación fundamental en varios sectores de alta tecnología. Las industrias más destacadas que dependen de la soldadura fuerte son la aeroespacial, la automotriz, la electrónica y la médica, donde la necesidad de uniones fuertes, precisas y fiables entre componentes metálicos es primordial.

El valor de la soldadura fuerte proviene de su capacidad única para crear uniones excepcionalmente fuertes, limpias y herméticas en ensamblajes complejos —a menudo entre metales disímiles— sin fundir ni distorsionar los materiales base. Esto la hace indispensable para aplicaciones donde el rendimiento y la fiabilidad no pueden verse comprometidos.

Por qué las industrias de alto riesgo dependen de la soldadura fuerte

La soldadura fuerte es más que un simple método de unión; es una tecnología habilitadora. Diferentes industrias aprovechan sus ventajas específicas para satisfacer sus requisitos únicos y exigentes.

Aeroespacial: Para resistencia a temperaturas extremas

La industria aeroespacial opera bajo las condiciones más exigentes, requiriendo piezas que sean ligeras, increíblemente resistentes y capaces de soportar fluctuaciones extremas de temperatura y vibraciones.

La soldadura fuerte se utiliza para fabricar componentes críticos como álabes de turbina, tuberías de combustible e intercambiadores de calor. El proceso, especialmente la soldadura fuerte al vacío, crea uniones que mantienen su integridad a altas temperaturas, lo cual es esencial para el rendimiento del motor y del sistema de vuelo.

Automoción: Para durabilidad y producción en masa

En el sector automotriz, la fiabilidad y la rentabilidad son clave. Los componentes deben soportar el uso constante, la vibración y la exposición a los elementos durante años.

La soldadura fuerte es esencial para producir piezas duraderas como tubos de escape, inyectores de combustible, sensores y racores hidráulicos. El proceso es altamente repetible y puede automatizarse, lo que lo convierte en una solución rentable para la producción de gran volumen que exige la industria.

Médica y científica: Para pureza y precisión

Los dispositivos médicos exigen los más altos niveles de limpieza y precisión. Las uniones deben formarse perfectamente, estar libres de contaminantes y, a menudo, ser biocompatibles.

Se utilizan técnicas especializadas como la soldadura fuerte con hidrógeno y al vacío para crear ensamblajes con una limpieza extrema. Esto es fundamental para la fabricación de instrumentos quirúrgicos, articulaciones artificiales y equipos científicos sensibles donde cualquier imperfección o contaminación podría tener graves consecuencias.

Electrónica y semiconductores: Para ensamblajes complejos y delicados

La industria electrónica requiere unir materiales muy pequeños, delicados y a menudo disímiles (como metal con cerámica) sin causar daños por calor o distorsión.

Dado que la soldadura fuerte se realiza a una temperatura inferior al punto de fusión de los componentes, es ideal para ensamblar placas de circuito impreso, sensores y otros componentes electrónicos. Permite uniones fuertes y conductoras sin dañar los materiales sensibles involucrados.

Comprender las compensaciones

Aunque es potente, la soldadura fuerte es una herramienta específica con su propio conjunto de consideraciones. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

La resistencia de la unión depende del material de aporte

Una unión soldada fuerte es tan fuerte como su metal de aporte. Aunque es muy fuerte, por lo general no iguala la resistencia absoluta de una unión soldada por fusión correctamente realizada, donde los metales base se fusionan.

El proceso es sensible a los contaminantes

La soldadura fuerte requiere una superficie excepcionalmente limpia para que el metal de aporte fluya correctamente y cree una unión fuerte. Esto significa que las piezas deben limpiarse meticulosamente antes del proceso, lo que añade tiempo y coste a la fabricación.

Potencial de corrosión galvánica

Al unir metales disímiles, la combinación de los dos metales base y el metal de aporte puede crear una célula galvánica. Si no se diseña correctamente para su entorno de servicio, esto puede provocar corrosión en la unión con el tiempo.

Tomar la decisión correcta para su objetivo

La selección del proceso de unión correcto depende totalmente de las demandas específicas de su componente y su aplicación.

- Si su enfoque principal es unir piezas disímiles, sensibles al calor o complejas: La soldadura fuerte es a menudo la opción superior debido a sus temperaturas de proceso más bajas.

- Si su enfoque principal es crear uniones excepcionalmente limpias, precisas y herméticas: Los procesos especializados como la soldadura fuerte al vacío o con hidrógeno son el estándar de la industria.

- Si su enfoque principal es la máxima resistencia a la tracción absoluta para metales similares: La soldadura por fusión puede ser una solución más directa, pero debe tener en cuenta una mayor distorsión térmica.

- Si su enfoque principal es la producción en masa rentable de piezas metálicas fiables: La soldadura fuerte automatizada ofrece una solución probada, escalable y altamente repetible.

En última instancia, comprender las demandas únicas de su aplicación —desde la resistencia y la compatibilidad de los materiales hasta la limpieza— es la clave para aprovechar el proceso de fabricación adecuado.

Tabla de resumen:

| Industria | Aplicaciones clave | Por qué se utiliza la soldadura fuerte |

|---|---|---|

| Aeroespacial | Álabes de turbina, intercambiadores de calor | Resistencia a altas temperaturas, ensamblajes ligeros |

| Automoción | Inyectores de combustible, sistemas de escape | Durabilidad, producción en masa rentable |

| Médica | Instrumentos quirúrgicos, implantes | Limpieza extrema, precisión, biocompatibilidad |

| Electrónica | Sensores, placas de circuito | Une materiales delicados sin daños por calor |

¿Necesita un socio fiable para su proceso de soldadura fuerte? El equipo adecuado es crucial para lograr uniones fuertes, limpias y precisas en aplicaciones críticas. KINTEK se especializa en equipos de laboratorio y producción de alto rendimiento, incluidos hornos de soldadura fuerte, para satisfacer las estrictas demandas de industrias como la aeroespacial, la médica y la electrónica. Permita que nuestros expertos le ayuden a optimizar su proceso de unión: ¡contáctenos hoy para analizar sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Por qué se requieren hornos de alta precisión para electrolitos de vidrio de álcali? Optimizar la estabilidad del temple por fusión

- ¿Qué papel juega un horno de precisión con control de temperatura en el PHT de uniones P91/Incoloy 800HT? Lograr la integridad

- ¿A qué tipo de material se aplica el recocido completo? Optimizar el acero para la máxima maquinabilidad

- ¿Qué papel juegan los hornos de alta temperatura en las pruebas de corrosión LFR? Lograr una estabilidad térmica crítica

- ¿Qué papel juega un horno de sinterización a alta temperatura en la fabricación de NZSP? Clave para la conductividad iónica óptima

- ¿Por qué es necesario que un horno de alta temperatura mantenga una temperatura constante de 750 °C para la electrólisis de CC de Sc1/3Zr2(PO4)3?

- ¿Qué horno se utiliza para calentar metales? Elija la tecnología adecuada para su objetivo de metalurgia

- ¿Para qué se utiliza el tratamiento térmico en la fundición? Mejorar la resistencia, la durabilidad y el rendimiento