Sí, la Deposición Química de Vapor (CVD) se considera generalmente un proceso costoso, particularmente en comparación con métodos de tratamiento de superficie más convencionales. Los principales impulsores de este costo no son solo el equipo en sí, sino los importantes requisitos operativos, incluido el alto consumo de energía, el uso de materiales peligrosos y la compleja infraestructura de seguridad necesaria para gestionar todo el proceso de forma segura y eficaz.

El alto costo de la CVD es un resultado directo de su exigente entorno de proceso. La inversión está impulsada por la necesidad de altas temperaturas, la gestión de gases precursores tóxicos o inflamables, y los extensos sistemas de seguridad requeridos para la operación.

¿Qué impulsa el costo de la CVD?

Para entender si la CVD es la elección correcta, primero debe comprender los factores específicos que contribuyen a su gasto general. El costo es multifacético, y se extiende mucho más allá de la compra inicial de una cámara de deposición.

Alto consumo de energía

La CVD opera a temperaturas elevadas, a menudo requiriendo que todo el sustrato se caliente uniformemente dentro de la cámara de reacción. Este proceso es altamente intensivo en energía, lo que conlleva importantes costos operativos continuos. Este calor alto sostenido también introduce el riesgo de estrés térmico en la pieza recubierta.

Materiales precursores peligrosos

El proceso se basa en gases reactivos precursores, muchos de los cuales son altamente tóxicos, inflamables o corrosivos. Estos materiales tienen costos inherentes relacionados con su producción, purificación y requisitos de manipulación especializada. La cadena de suministro de estos gases puede ser compleja y costosa.

Infraestructura esencial de seguridad y medio ambiente

Debido a la naturaleza peligrosa de los materiales precursores, una inversión sustancial en seguridad es innegociable. Esto incluye gabinetes especializados para el manejo de gases, sistemas de detección y monitoreo de fugas, protocolos de apagado de emergencia y sistemas robustos de ventilación y abatimiento para tratar los gases de escape. Estos sistemas representan una parte significativa del gasto de capital total.

Complejidad del proceso y experiencia

La CVD es un proceso complejo que exige un control preciso sobre la temperatura, la presión y los caudales de gas para lograr las propiedades de recubrimiento deseadas. Operar y mantener este equipo requiere ingenieros y técnicos altamente cualificados, lo que aumenta los costos laborales y el potencial de inactividad si no se gestiona correctamente.

Comprendiendo las compensaciones: ¿Por qué elegir CVD a pesar del costo?

Si la CVD es tan costosa y compleja, su uso generalizado indica que debe ofrecer ventajas significativas. La decisión de usar CVD es una compensación de ingeniería, que equilibra costos más altos con un rendimiento superior.

Calidad y pureza de recubrimiento inigualables

La razón principal para invertir en CVD es la calidad del resultado. Los recubrimientos CVD son conocidos por ser excepcionalmente puros, densos e impermeables. Son de grano fino y típicamente más duros que materiales similares producidos por otros métodos, proporcionando una resistencia superior al desgaste y la corrosión.

Uniformidad superior en formas complejas

La CVD es un proceso en fase gaseosa, lo que significa que los gases precursores pueden penetrar y recubrir geometrías intrincadas y superficies internas con una uniformidad excepcional. Este "poder de penetración" es una ventaja clave sobre los procesos de línea de visión como la Deposición Física de Vapor (PVD), que tienen dificultades con formas complejas.

Cuando es la única opción

Para ciertos materiales avanzados, la CVD no es solo el mejor método, es el único método viable. Algunos recubrimientos de alto rendimiento, como películas cerámicas o cristalinas específicas, solo pueden sintetizarse a través de las reacciones químicas únicas que ocurren en un proceso CVD. En estos casos, el costo es una inversión necesaria para lograr las propiedades del material requeridas.

Tomando la decisión correcta para su objetivo

Su decisión debe basarse en una comprensión clara de los requisitos no negociables de su proyecto.

- Si su enfoque principal es lograr el mayor rendimiento y pureza posibles: La calidad, densidad y uniformidad superiores de los recubrimientos CVD a menudo justifican la importante inversión.

- Si su enfoque principal es minimizar el costo y la complejidad operativa: Debe evaluar métodos alternativos como PVD, galvanoplastia o pulverización térmica, que pueden ofrecer una solución más económica para aplicaciones menos exigentes.

- Si su aplicación requiere un material específico solo alcanzable mediante CVD: El costo se convierte en un requisito necesario del proyecto que debe ser presupuestado, ya que ningún otro proceso puede ofrecer el resultado.

En última instancia, elegir CVD es una decisión informada donde el alto costo se sopesa con el rendimiento inigualable y las capacidades únicas que proporciona.

Tabla resumen:

| Factor de costo | Factores clave | Impacto en el costo total |

|---|---|---|

| Alto consumo de energía | Operación sostenida y uniforme a alta temperatura | Gasto operativo continuo significativo |

| Materiales precursores peligrosos | Gases tóxicos, inflamables o corrosivos; cadena de suministro compleja | Altos costos de material y manipulación especializada |

| Sistemas de seguridad y medio ambiente | Gabinetes de gas, monitoreo, ventilación y abatimiento de escape | Gran gasto de capital (CapEx) |

| Complejidad del proceso y experiencia | Requisitos de control precisos; operadores cualificados necesarios | Altos costos laborales y potencial de inactividad |

¿Listo para determinar si la CVD es la inversión adecuada para los desafíos de recubrimiento específicos de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones exigentes. Nuestros expertos pueden ayudarle a analizar sus requisitos de pureza de recubrimiento, uniformidad y rendimiento del material para determinar la solución más eficaz y eficiente para sus necesidades.

Contacte a nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede apoyar la búsqueda de resultados superiores de su laboratorio.

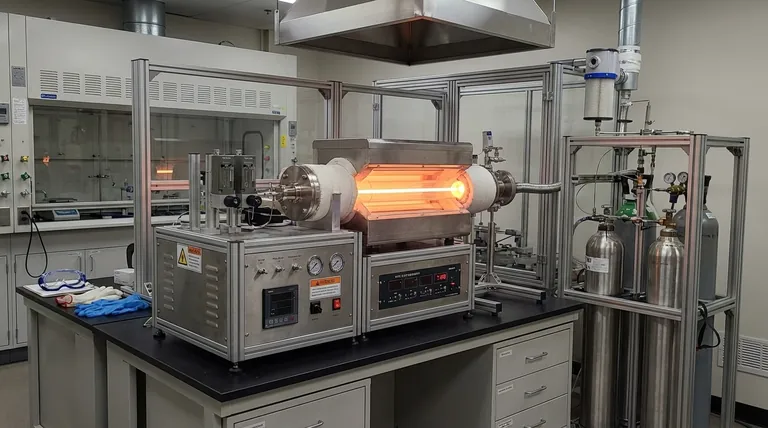

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación