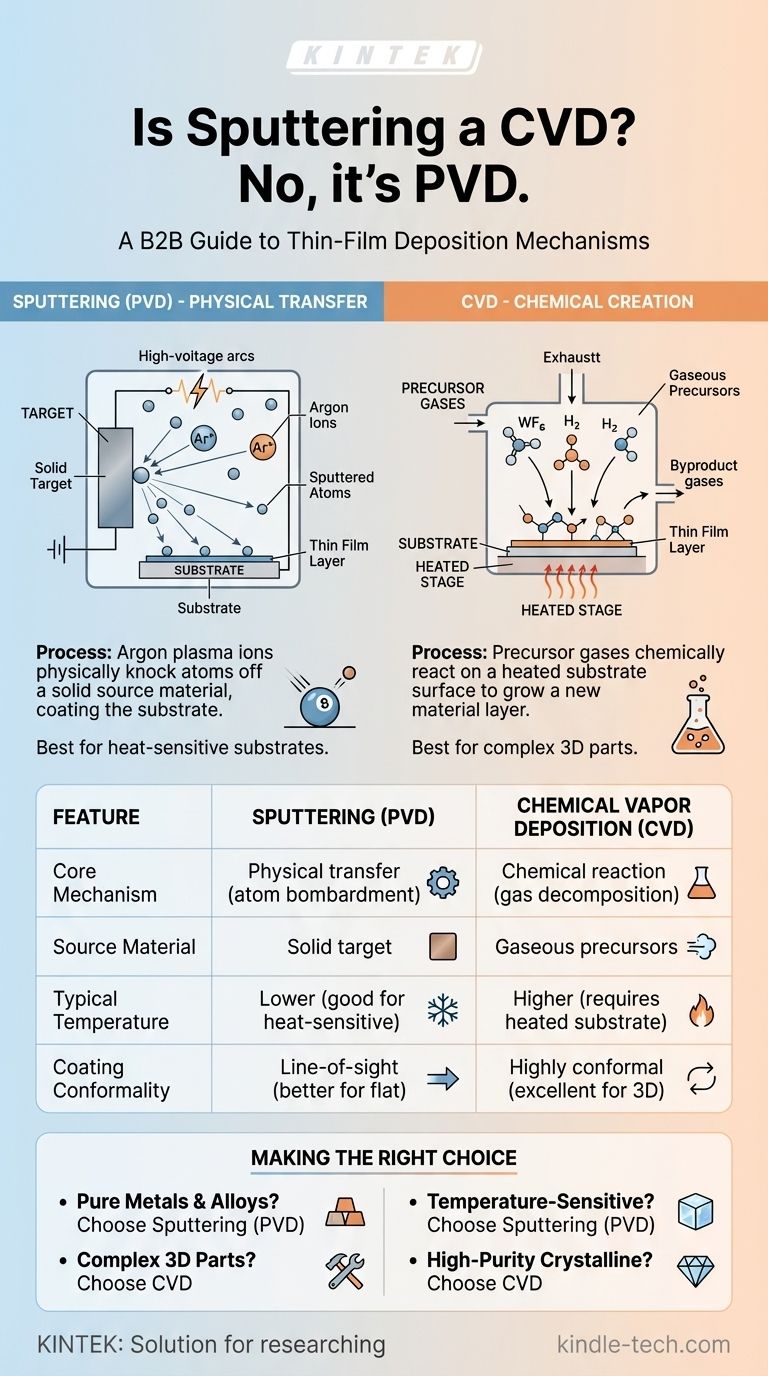

No, el sputtering no es una forma de Deposición Química de Vapor (CVD). El sputtering es una técnica fundamental de una categoría completamente diferente de deposición de película delgada llamada Deposición Física de Vapor (PVD). La distinción principal radica en cómo se transfiere el material de recubrimiento a la pieza: PVD utiliza un mecanismo físico, mientras que CVD utiliza una reacción química.

La diferencia fundamental es esta: El sputtering arranca físicamente átomos de un material fuente sólido, los cuales luego recubren un sustrato. En contraste, el CVD utiliza gases precursores que reaccionan químicamente en la superficie de un sustrato para crear una nueva capa de material. Uno es una transferencia física, el otro es una creación química.

El Mecanismo Central: Físico vs. Químico

Para entender por qué estos procesos son distintos, debemos examinar cómo funciona cada uno a un nivel fundamental. Sus objetivos son similares —crear una película delgada— pero sus métodos son opuestos.

Cómo Funciona el Sputtering (Un Proceso Físico)

El sputtering se entiende mejor como una colisión de bolas de billar a nivel microscópico.

El proceso comienza con una placa sólida del material de recubrimiento deseado, conocida como el blanco (target), colocada dentro de una cámara de vacío. Se introduce un gas inerte, típicamente argón, en la cámara.

Se aplica un alto voltaje, que arranca electrones de los átomos de argón, creando un gas ionizado y brillante llamado plasma. Estos iones de argón con carga positiva son acelerados luego con inmensa energía hacia el blanco con carga negativa.

Cuando estos iones de alta energía golpean el blanco, físicamente desalojan o "pulverizan" (sputter) átomos de su superficie. Estos átomos expulsados viajan a través de la cámara de vacío y se condensan sobre el sustrato, formando una película delgada y uniforme.

Cómo Funciona el CVD (Un Proceso Químico)

La Deposición Química de Vapor no comienza con un blanco sólido.

En su lugar, uno o más gases precursores volátiles que contienen los elementos químicos necesarios se introducen en una cámara de reacción. El sustrato se calienta a una temperatura específica que inicia una reacción química.

Estos gases se descomponen y reaccionan sobre y cerca de la superficie caliente del sustrato. La reacción forma un nuevo material sólido que se deposita y crece como una película. Los gases subproductos se agotan luego de la cámara.

Distinciones Clave e Implicaciones

Aunque ambos procesos crean películas delgadas de alta calidad, sus diferencias subyacentes conducen a importantes compensaciones prácticas.

El Material Fuente

La distinción más clara es el estado inicial de su material de recubrimiento. En el sputtering PVD, se comienza con un blanco sólido. Si desea depositar tungsteno, utiliza un blanco de tungsteno sólido.

En el CVD, se comienza con precursores gaseosos. Para depositar tungsteno, podría usar gas hexafluoruro de tungsteno (WF₆) y gas hidrógeno (H₂).

Condiciones del Proceso

El sputtering a menudo se considera un proceso "frío" en comparación con muchos métodos CVD tradicionales. Aunque el plasma está caliente, el sustrato puede permanecer cerca de la temperatura ambiente, haciendo que el PVD sea ideal para recubrir materiales sensibles al calor como los plásticos.

El CVD típicamente requiere altas temperaturas para impulsar las reacciones químicas necesarias, lo que puede limitar los tipos de sustratos que se pueden utilizar.

Características de la Película

Dado que el sputtering es un proceso de línea de visión, los átomos viajan en una trayectoria relativamente recta desde el blanco hasta el sustrato. Esto lo hace excelente para recubrir superficies planas, pero puede ser desafiante para formas tridimensionales complejas.

El CVD, por el contrario, a menudo es superior para crear recubrimientos altamente conformes. Los gases precursores pueden fluir alrededor de características intrincadas, reaccionando y depositando material uniformemente en todas las superficies expuestas.

Tomando la Decisión Correcta para su Objetivo

Comprender la diferencia fundamental entre la transferencia física y la creación química es clave para seleccionar la tecnología adecuada.

- Si su enfoque principal es depositar metales puros, aleaciones u óxidos conductores: El sputtering (PVD) es a menudo el método más directo, versátil y rentable.

- Si su enfoque principal es recubrir una pieza 3D compleja con una capa uniforme y conforme: El CVD es generalmente la opción superior debido a la naturaleza de las reacciones en fase gaseosa.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: El sputtering (PVD) proporciona una clara ventaja al permitir películas de alta calidad a temperaturas más bajas.

- Si su enfoque principal es crear películas cristalinas de muy alta pureza y muy específicas: El CVD puede ofrecer un control más preciso sobre la química de la película y la estructura atómica mediante la cuidadosa selección de gases precursores.

En última instancia, el sputtering y el CVD son herramientas distintas pero complementarias en el mundo de la ciencia de los materiales, cada una definida por su mecanismo de deposición único.

Tabla Resumen:

| Característica | Sputtering (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferencia física (bombardeo de átomos) | Reacción química (descomposición de gas) |

| Material Fuente | Blanco sólido | Precursores gaseosos |

| Temperatura Típica | Más baja (buena para sustratos sensibles al calor) | Más alta (requiere sustrato calentado) |

| Conformidad del Recubrimiento | Línea de visión (mejor para superficies planas) | Altamente conforme (excelente para piezas 3D) |

¿Necesita Ayuda para Elegir la Tecnología de Deposición Adecuada para su Aplicación?

Comprender las diferencias críticas entre PVD y CVD es el primer paso para optimizar su proceso de película delgada. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad tanto para aplicaciones de sputtering PVD como de CVD. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para lograr la propiedad de película precisa, la conformidad y la compatibilidad del sustrato que su proyecto exige.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los ingredientes de los diamantes sintéticos? Desvelando la ciencia de los cristales de carbono cultivados en laboratorio

- ¿Cómo se utilizan los sistemas CVD para la modificación de tamices moleculares? Mejora la selectividad de forma y el rendimiento de para-xileno

- ¿Cuál es el proceso de HDP CVD? Dominando el relleno de huecos sin vacíos para la fabricación de semiconductores

- ¿Qué es la deposición química de vapor a baja presión (LPCVD)? Logrando películas delgadas uniformes superiores

- ¿Cuáles son las ventajas de MCVD? Logre una pureza y precisión inigualables en la fabricación de fibra óptica

- ¿Qué es la deposición química de grafeno? El método escalable para películas de alta calidad

- ¿Cómo funciona el método de deposición química de vapor? Una guía para construir películas delgadas de alto rendimiento

- ¿Cuáles son los diferentes tipos de técnicas de deposición química de vapor? Una guía para elegir el método CVD adecuado