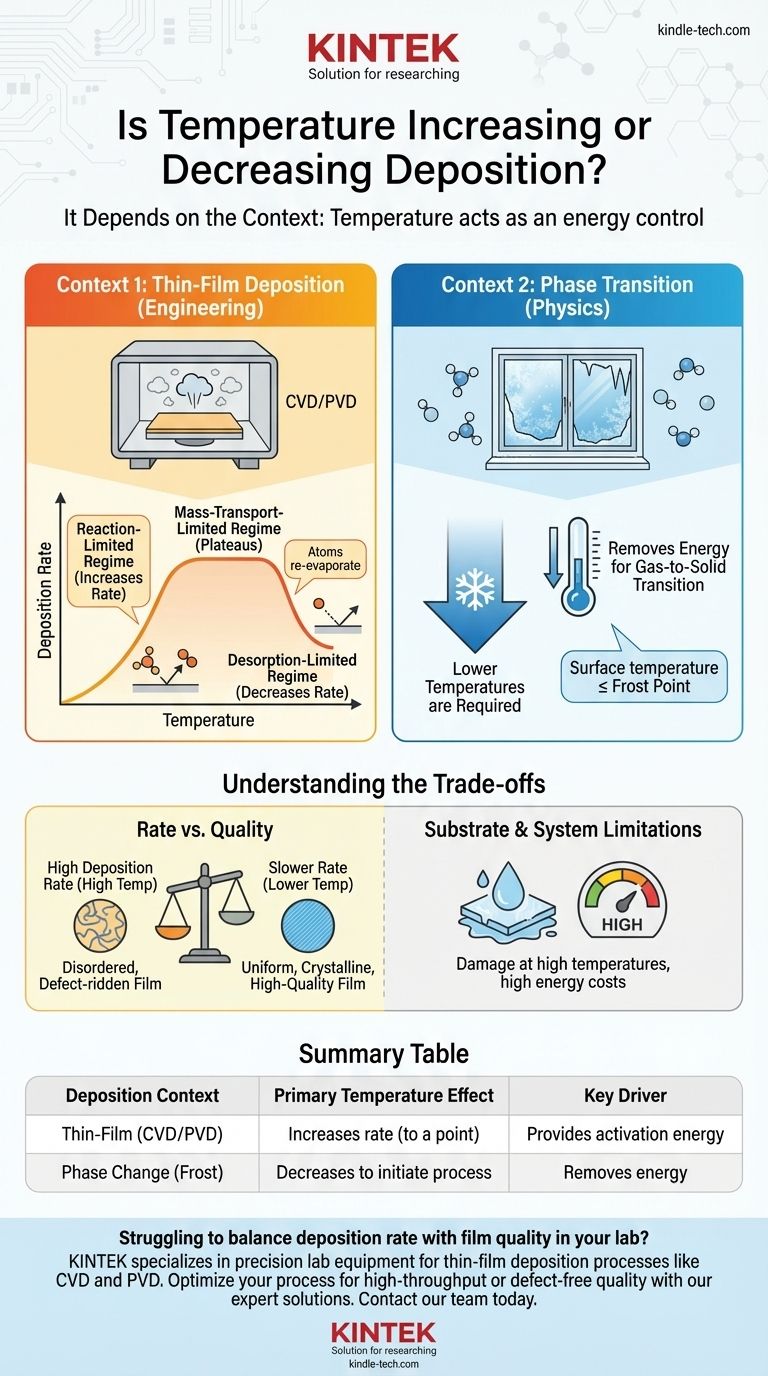

En la mayoría de las aplicaciones técnicas, el aumento de la temperatura incrementa la velocidad de deposición, pero solo hasta un punto crítico. La relación no es lineal; para el cambio de fase natural de un gas a un sólido, como la formación de escarcha, las temperaturas más bajas son las que impulsan el proceso. Por lo tanto, la respuesta correcta depende enteramente del contexto físico o químico específico.

El papel de la temperatura en la deposición no es un simple "aumento" o "disminución". En cambio, la temperatura actúa como un control de energía. Puede proporcionar la energía de activación necesaria para que ocurran las reacciones químicas, o puede ser la energía que debe eliminarse para que un gas se convierta en un sólido.

Los dos contextos de la deposición

Para entender el efecto de la temperatura, primero debemos distinguir entre los dos significados principales de "deposición".

Contexto 1: Deposición de películas delgadas (Ingeniería)

Este proceso implica la creación de una película sólida sobre una superficie (un sustrato) a partir de un vapor. Es una piedra angular de la fabricación en industrias como los semiconductores, la óptica y los paneles solares. Los dos tipos principales son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

Contexto 2: Transición de fase (Física)

Este es el proceso termodinámico fundamental donde una sustancia en estado gaseoso se convierte directamente en un sólido, sin pasar por la fase líquida. La formación de escarcha en una ventana fría es el ejemplo clásico.

Cómo la temperatura impulsa la deposición de películas delgadas

En la fabricación y la investigación, el objetivo suele ser controlar la velocidad y la calidad del crecimiento de la película. La temperatura es la palanca más crítica en este proceso, que típicamente ocurre en tres regímenes distintos.

El régimen limitado por la reacción

A temperaturas más bajas, la velocidad de deposición está limitada por la velocidad de las reacciones químicas en la superficie del sustrato. El aumento de la temperatura proporciona más energía térmica, que actúa como energía de activación. Esto hace que las reacciones superficiales ocurran mucho más rápido, lo que lleva a un fuerte aumento en la velocidad de deposición.

El régimen limitado por el transporte de masa

Una vez que la temperatura es lo suficientemente alta como para que las reacciones superficiales sean casi instantáneas, el cuello de botella cambia. El proceso ahora está limitado por la rapidez con la que las moléculas de gas reactivo pueden viajar a la superficie del sustrato. En este régimen, la velocidad de deposición se estabiliza. Mayores aumentos de temperatura tienen poco o ningún efecto sobre la velocidad.

El régimen limitado por la desorción

Si la temperatura se vuelve excesivamente alta, los átomos o moléculas que aterrizan en la superficie tienen demasiada energía para adherirse. Comienzan a reevaporarse, o desorberse, de nuevo a la fase gaseosa. En este escenario, aumentar aún más la temperatura hará que la velocidad neta de deposición disminuya significativamente.

Cómo la temperatura rige la deposición por cambio de fase

Para el cambio de fase natural de gas a sólido, la física es diferente. Aquí, no estamos tratando de alimentar una reacción química, sino de forzar un cambio en el estado de la materia.

Eliminar energía para formar un sólido

Un gas tiene alta energía interna, mientras que un sólido tiene baja energía interna. Para que una molécula de gas se convierta en parte de una estructura sólida, debe perder energía. Esto sucede cuando el gas entra en contacto con una superficie que está más fría que él mismo, permitiendo que la energía térmica se transfiera lejos de la molécula.

El papel del punto de rocío/escarcha

Este tipo de deposición solo ocurre cuando la temperatura de la superficie está en o por debajo del punto de escarcha del gas. Por lo tanto, se requieren temperaturas más bajas para iniciar y mantener la deposición de un sólido a partir de un gas.

Comprendiendo las compensaciones

Simplemente maximizar la velocidad de deposición elevando la temperatura rara vez es la mejor estrategia. La elección de la temperatura implica compensaciones críticas que afectan el producto final.

Velocidad vs. Calidad

Las velocidades de deposición muy altas, a menudo logradas a temperaturas más elevadas, pueden conducir a una película más desordenada y con más defectos. Una deposición más lenta y a baja temperatura a menudo produce una película más uniforme, cristalina y de mayor calidad, ya que los átomos tienen tiempo para asentarse en sus posiciones ideales de la red.

Limitaciones del sustrato y del sistema

Muchos sustratos, como plásticos o dispositivos electrónicos complejos, no pueden soportar altas temperaturas y se dañarían o destruirían. Además, mantener altas temperaturas consume mucha energía y aumenta los costos operativos.

Uniformidad y control

Operar en los regímenes limitados por el transporte de masa o la desorción puede ser difícil de controlar. Pequeñas variaciones de temperatura en el sustrato pueden conducir a diferencias significativas en el espesor y la calidad de la película, lo cual es inaceptable para aplicaciones de precisión como los microchips.

Tomar la decisión correcta para su objetivo

Su estrategia de temperatura óptima se define por su objetivo principal.

- Si su enfoque principal es la fabricación de alto rendimiento: Probablemente operará en el extremo superior del régimen limitado por la reacción para maximizar la velocidad de deposición, equilibrando cuidadosamente la velocidad con la calidad mínima aceptable de la película.

- Si su enfoque principal es una película de alta calidad y sin defectos: Puede elegir una temperatura más baja para reducir la velocidad de crecimiento, lo que permite una estructura atómica más ordenada, incluso a costa de tiempos de procesamiento más largos.

- Si su enfoque principal es observar un cambio de fase natural: Debe crear condiciones en las que una superficie esté más fría que el punto de escarcha del vapor circundante, ya que las temperaturas más bajas son el motor directo de este proceso.

En última instancia, dominar la deposición requiere tratar la temperatura no como un simple interruptor, sino como un dial preciso para equilibrar la velocidad, la calidad y la eficiencia.

Tabla resumen:

| Contexto de deposición | Efecto principal de la temperatura | Impulsor clave |

|---|---|---|

| Película delgada (CVD/PVD) | Aumenta la velocidad (hasta cierto punto) | Proporciona energía de activación para las reacciones |

| Cambio de fase (Escarcha) | Disminuye para iniciar el proceso | Elimina energía para la transición de gas a sólido |

¿Le cuesta equilibrar la velocidad de deposición con la calidad de la película en su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión para procesos de deposición de películas delgadas como CVD y PVD. Nuestros expertos pueden ayudarle a seleccionar el horno o sistema de deposición adecuado para controlar con precisión la temperatura para su aplicación específica, ya sea que priorice la fabricación de alto rendimiento o la calidad de película sin defectos. Contacte a nuestro equipo hoy para optimizar su proceso de deposición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura