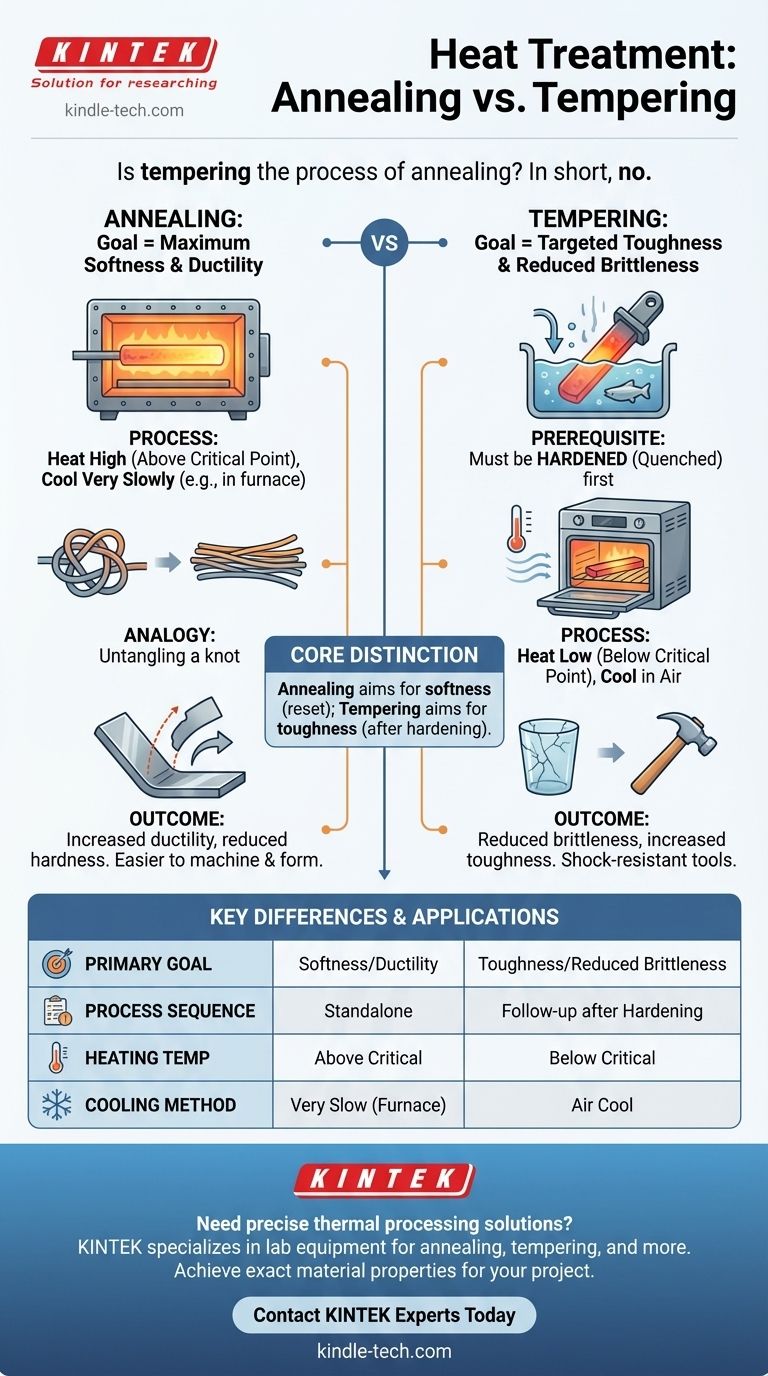

En resumen, no. El revenido y el recocido son dos procesos de tratamiento térmico distintos y fundamentalmente diferentes. Si bien ambos implican calentar y enfriar metal para cambiar sus propiedades, sus objetivos y métodos son casi opuestos. El recocido se utiliza para hacer que un metal sea lo más blando y dúctil posible, mientras que el revenido se realiza después de un proceso de endurecimiento para reducir la fragilidad y aumentar la tenacidad.

La distinción central es una de intención: el recocido busca la máxima blandura calentando un metal a alta temperatura y enfriándolo lentamente. El revenido busca una tenacidad específica calentando un metal endurecido a una temperatura mucho más baja para aliviar la fragilidad.

¿Qué es el Recocido? El Objetivo de la Máxima Blandura

El recocido es un proceso fundamental de tratamiento térmico diseñado para "restablecer" la estructura interna de un metal, haciéndolo más uniforme, blando y fácil de trabajar.

El Proceso: Calentar Alto, Enfriar Lento

El recocido implica calentar un material, como el acero, a una temperatura por encima de su punto crítico superior o de recristalización. Se mantiene a esta temperatura el tiempo suficiente para que la estructura cristalina interna (grano) se reforme completamente, y luego se enfría muy lentamente, a menudo dejándolo dentro del horno aislado para que se enfríe durante la noche.

El Resultado: Mayor Ductilidad y Reducción de la Dureza

Este proceso de enfriamiento lento elimina las tensiones internas y crea una estructura de grano grueso. El resultado es un metal con su dureza significativamente reducida y su ductilidad (la capacidad de ser doblado, estirado o moldeado sin fracturarse) enormemente aumentada.

Una Analogía Práctica: Desenredar un Nudo

Imagine que la estructura interna de una pieza de metal estresada es como una cuerda enredada y anudada. El recocido es el proceso de calentar suavemente y desenredar lentamente esa cuerda hasta que todas las fibras queden rectas y paralelas, haciéndola flexible y fácil de manejar de nuevo.

¿Qué es el Revenido? El Objetivo de la Tenacidad Específica

El revenido es un proceso secundario que nunca se realiza por sí solo. Siempre es el segundo paso en un tratamiento térmico de dos partes utilizado para crear piezas duras, duraderas y resistentes a los golpes.

Un Prerrequisito Crítico: El Endurecimiento

El revenido solo se realiza en un metal que ha sido previamente endurecido. El proceso de endurecimiento implica calentar el acero a alta temperatura y luego enfriarlo rápidamente (templado) en un medio como agua o aceite. Esto atrapa el carbono en una estructura frágil, similar a una aguja, llamada martensita, haciendo que el acero sea extremadamente duro pero también frágil, como el vidrio.

El Proceso: Calentar Bajo, Enfriar al Aire

Después del templado, el acero frágil se recalienta a una temperatura mucho más baja, muy por debajo de su punto crítico. La temperatura exacta se controla cuidadosamente, ya que determina el equilibrio final entre dureza y tenacidad. Después de mantenerse a esta temperatura, la pieza se enfría típicamente al aire.

El Resultado: Reducción de la Fragilidad, Aumento de la Tenacidad

Este proceso de recalentamiento permite que parte del carbono precipite fuera de la estructura de la martensita, aliviando las intensas tensiones internas del templado. El revenido sacrifica una pequeña cantidad de dureza para obtener un aumento significativo de la tenacidad, que es la capacidad de absorber energía y deformarse sin fracturarse.

Comprendiendo las Diferencias Clave

La confusión entre el recocido y el revenido a menudo surge porque ambos utilizan calor. Sin embargo, sus objetivos opuestos dictan cada paso de sus respectivos procesos.

Objetivo: Blandura vs. Tenacidad

El objetivo principal del recocido es inducir la máxima blandura y ductilidad. El objetivo principal del revenido es desarrollar tenacidad en una pieza ya endurecida, creando un equilibrio funcional entre dureza y fragilidad.

Temperatura: Por Encima vs. Por Debajo del Punto Crítico

El recocido requiere calentar el metal por encima de su temperatura crítica superior para transformar completamente su estructura cristalina. El revenido siempre se realiza a una temperatura mucho más baja, por debajo del punto crítico.

Secuencia: Proceso Independiente vs. Proceso de Seguimiento

El recocido es un proceso independiente que se puede realizar en metal en varios estados. El revenido es exclusivamente un paso de seguimiento que carece de sentido sin realizar primero un templado de endurecimiento.

Tomando la Decisión Correcta para su Objetivo

Comprender el propósito distinto de cada proceso es fundamental para lograr las propiedades de material deseadas en cualquier proyecto.

- Si su enfoque principal es hacer que el metal sea fácil de mecanizar, doblar o formar: Use el recocido para lograr la máxima blandura y ductilidad.

- Si su enfoque principal es crear una herramienta duradera y resistente a los golpes como un resorte, un cincel o una cabeza de hacha: Use un proceso de endurecimiento seguido de revenido para lograr un producto final resistente y duradero.

- Si su enfoque principal es simplemente eliminar las tensiones de una pieza soldada para evitar grietas: Use un tipo específico de recocido llamado alivio de tensiones, que utiliza temperaturas más bajas que un recocido completo.

En última instancia, elegir el tratamiento térmico adecuado se trata de definir su objetivo final y aplicar el proceso correcto para lograrlo.

Tabla Resumen:

| Característica | Recocido | Revenido |

|---|---|---|

| Objetivo Principal | Lograr la máxima blandura y ductilidad | Aumentar la tenacidad y reducir la fragilidad |

| Secuencia del Proceso | Proceso independiente | Proceso de seguimiento después del endurecimiento/templado |

| Temperatura de Calentamiento | Calentado por encima de la temperatura crítica | Calentado por debajo de la temperatura crítica |

| Método de Enfriamiento | Enfriamiento muy lento (ej. en el horno) | Enfriado al aire |

| Ideal Para | Hacer que el metal sea fácil de mecanizar, doblar o formar | Crear herramientas y piezas duraderas y resistentes a los golpes |

¿Necesita aplicar el proceso de tratamiento térmico adecuado a sus materiales? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles que necesita para el recocido, revenido y otros procesos térmicos críticos. Nuestra experiencia garantiza que logre las propiedades exactas del material, ya sea la máxima blandura o una tenacidad superior, requeridas para el éxito de su proyecto. Contacte a nuestros expertos hoy para discutir las necesidades específicas de su laboratorio y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la función de un horno eléctrico de laboratorio en los compuestos Fe-Cr-Mn-Mo-N-C? Impulsar la actividad de la reacción

- ¿Por qué es necesario controlar el programa de temperatura de un horno de desaglomeración? Evitar grietas en compuestos de Ti/Al2O3

- ¿Por qué se deben colocar las muestras de acero J55 en un horno durante 24 horas? Garantizar una precisión de 0,0001 g en las pruebas de corrosión

- ¿Qué es la sinterización en un horno mufla? Domine el procesamiento térmico de precisión para materiales avanzados

- ¿Cuáles son las ventajas de un horno de mufla? Logre una pureza y precisión inigualables en su laboratorio

- ¿Cómo afectan el tratamiento térmico y los procesos mecánicos a las propiedades de los materiales? Domina la ciencia de la ingeniería de materiales

- ¿Cuál es el propósito de un horno de cámara para calentamiento intermedio? Optimizar la deformación en frío de tubos cromados

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico