En resumen, se requiere el recocido siempre que un proceso de fabricación haya hecho que un material sea demasiado duro, quebradizo o tenga tensión interna para ser útil o para someterse a más trabajo. Procesos como la fundición, el laminado en frío o la soldadura crean estas condiciones indeseables, y el recocido actúa como un "reinicio" controlado, restaurando la ductilidad del material y aliviando la tensión interna a nivel microscópico.

El propósito central de la fabricación es dar forma a los materiales, pero estos procesos a menudo dejan un legado oculto de tensión interna y fragilidad. El recocido es el procedimiento correctivo esencial utilizado para revertir este daño, intercambiando algo de dureza por una ductilidad y estabilidad estructural cruciales.

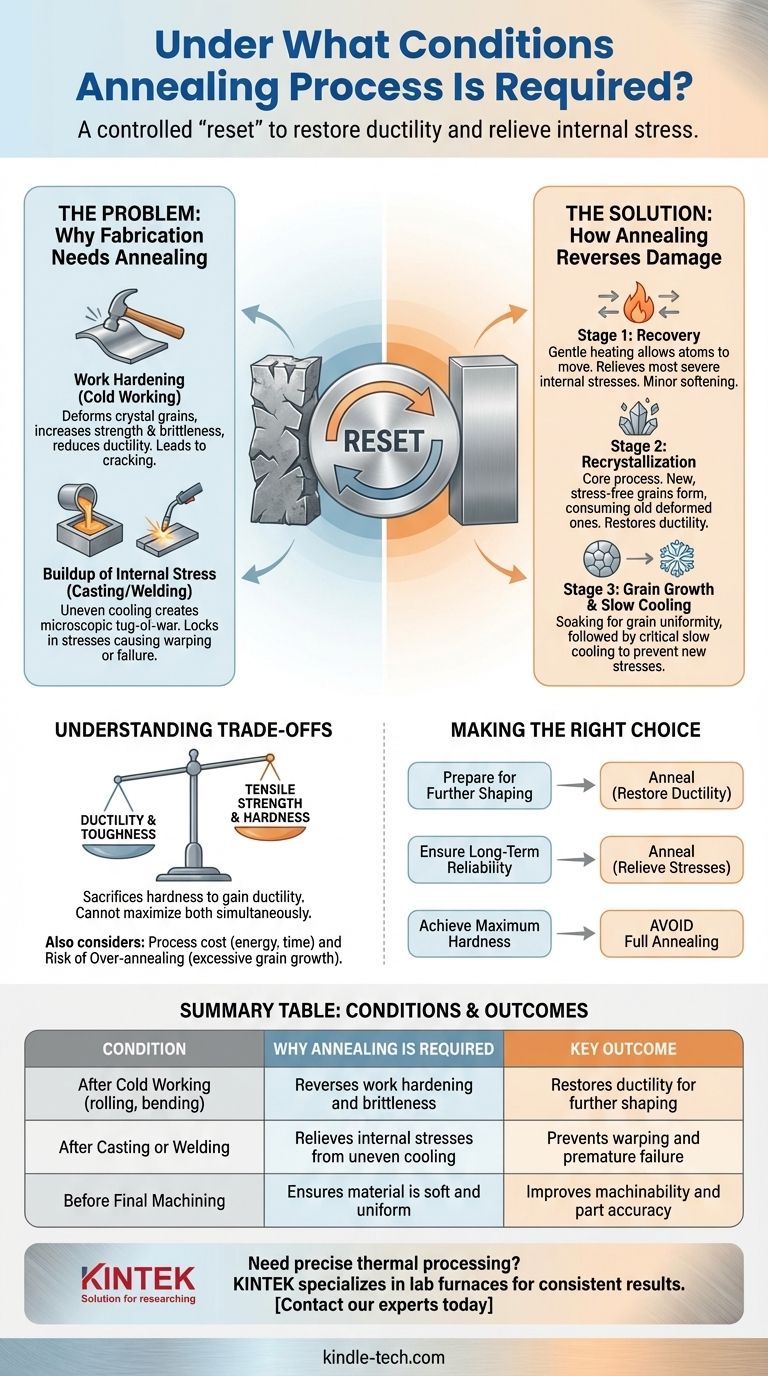

Por qué los procesos de fabricación crean la necesidad de recocido

La fabricación es, por naturaleza, un proceso forzoso. Ya sea fundiendo metal fundido o doblándolo en frío, estas acciones alteran fundamentalmente la estructura cristalina interna del material, a menudo para peor.

El problema del endurecimiento por trabajo

Cuando dobla, lamina o estira un metal a temperatura ambiente (un proceso llamado trabajo en frío), está deformando sus granos cristalinos internos. Esta deformación hace que el material sea significativamente más fuerte y duro, pero también reduce drásticamente su ductilidad, haciéndolo quebradizo.

Después de una cierta cantidad de trabajo en frío, el material se vuelve tan quebradizo que cualquier intento posterior de darle forma provocará que se agriete y falle. Se requiere recocido para ablandar el material y restaurar su ductilidad para que el trabajo pueda continuar.

La acumulación de tensión interna

Los procesos que involucran calor, como la fundición o la soldadura, también son candidatos principales para crear tensión. A medida que el material se enfría, diferentes secciones se enfrían a diferentes velocidades.

Este enfriamiento desigual crea una lucha de tira y afloja microscópica dentro del material, lo que provoca tensiones internas. Estas tensiones ocultas actúan como puntos débiles, lo que puede provocar deformaciones inesperadas o fallas catastróficas más adelante, incluso bajo cargas operativas normales. El recocido alivia estas tensiones, creando una pieza final más estable y confiable.

Cómo el recocido revierte el daño

El recocido no es un evento único, sino un proceso de tres etapas de calentamiento y enfriamiento controlados. Cada etapa juega un papel específico en la reparación de la estructura interna del material.

Etapa 1: Recuperación

A medida que el material se calienta suavemente, los átomos obtienen suficiente energía para moverse ligeramente. Esta fase inicial, conocida como recuperación, permite que las tensiones internas más severas se relajen.

Si bien proporciona cierto ablandamiento, las propiedades mecánicas centrales del material no cambian significativamente, ya que los granos cristalinos deformados permanecen en su lugar.

Etapa 2: Recristalización

Este es el corazón del proceso de recocido. A medida que la temperatura aumenta a un punto específico (la temperatura de recristalización), sucede algo notable. Nuevos cristales perfectamente formados y libres de tensión (granos) comienzan a formarse dentro de la estructura vieja y deformada.

Estos nuevos granos crecen y finalmente consumen por completo a los viejos y dañados. Este proceso borra efectivamente los efectos negativos del trabajo en frío, restaurando la ductilidad y tenacidad del material.

Etapa 3: Crecimiento de grano y enfriamiento lento

Una vez completada la recristalización, el material se "remoja" a esa temperatura. Si se mantiene durante demasiado tiempo, los nuevos granos pueden fusionarse y volverse demasiado grandes, lo que a veces puede reducir la resistencia. El control preciso es clave.

Finalmente, el material se enfría muy lentamente. Este enfriamiento lento es fundamental para evitar que se formen nuevas tensiones internas a medida que el material se contrae, asegurando un estado final uniforme y libre de tensiones.

Comprender las compensaciones

El recocido es una herramienta poderosa, no una solución mágica. Sus beneficios conllevan importantes compensaciones que deben considerarse.

La compensación principal: Ductilidad frente a dureza

El recocido hace que un material sea más dúctil, resistente y fácil de moldear. Sin embargo, esto siempre se produce a expensas de la resistencia a la tracción y la dureza. No se puede usar el recocido para crear un material que sea simultáneamente de máxima resistencia y máxima ductilidad. El proceso sacrifica deliberadamente la dureza para ganar ductilidad.

El costo del procesamiento

El recocido es un proceso intensivo en energía que requiere hornos grandes y especializados, monitoreo preciso de la temperatura y tiempo considerable. Los ciclos de calentamiento, remojo y, especialmente, enfriamiento lento pueden llevar muchas horas, lo que añade un costo y tiempo tangibles al flujo de trabajo de producción.

El riesgo de un control inadecuado

El proceso debe ejecutarse con precisión. Calentar el material demasiado o mantenerlo durante demasiado tiempo puede provocar un crecimiento de grano excesivo. Estos granos demasiado grandes pueden hacer que el material sea más débil de lo deseado, una condición conocida como sobre-recocido.

Tomar la decisión correcta para su objetivo

Si se debe recocer o no depende completamente del historial del material y de su uso futuro previsto.

- Si su enfoque principal es preparar un material para una mayor conformación: El recocido es esencial después de un trabajo en frío significativo para restaurar la ductilidad y prevenir grietas durante las operaciones de conformado subsiguientes.

- Si su enfoque principal es garantizar la confiabilidad estructural a largo plazo: Se requiere recocido después de la fundición o soldadura para aliviar las tensiones internas atrapadas que podrían causar fallas prematuras.

- Si su enfoque principal es lograr la máxima dureza: Debe evitarse un proceso de recocido completo, ya que está diseñado específicamente para ablandar los materiales y reducir la dureza.

En última instancia, aplicar el proceso de recocido se trata de tomar una decisión deliberada para controlar las propiedades de su material para un resultado específico.

Tabla de resumen:

| Condición | Por qué se requiere el recocido | Resultado clave |

|---|---|---|

| Después del trabajo en frío (p. ej., laminado, doblado) | Revierte el endurecimiento por trabajo y la fragilidad | Restaura la ductilidad para una mayor conformación |

| Después de la fundición o soldadura | Alivia las tensiones internas por enfriamiento desigual | Previene la deformación y la falla prematura |

| Antes del mecanizado final | Asegura que el material esté blando y uniforme | Mejora la maquinabilidad y la precisión de la pieza |

¿Necesita un procesamiento térmico preciso para sus materiales? El proceso de recocido es fundamental para lograr el equilibrio adecuado de propiedades del material, pero requiere control experto y equipo confiable. KINTEK se especializa en hornos de laboratorio y soluciones de procesamiento térmico que ofrecen perfiles de temperatura precisos y resultados consistentes para sus necesidades de I+D o producción.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo puede ayudarle a optimizar sus ciclos de recocido y mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la importancia de un control de temperatura programado preciso en un horno de alta temperatura? Dominio de la Co-sinterización

- ¿Qué es la calcinación en química? Mejore la precisión analítica con las técnicas de calcinación

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad