En la ciencia e ingeniería de materiales, un producto de deposición es el material sólido, generalmente una película delgada o un recubrimiento, que se forma intencionalmente sobre una superficie (conocida como sustrato). Esto se logra mediante un proceso controlado donde un material pasa de una fase gaseosa, líquida o de plasma a una capa sólida. El "producto" es esta capa recién formada, cuyas propiedades están diseñadas con precisión para una función específica.

El término "producto de deposición" se refiere menos a una sustancia específica y más al resultado de un proceso de ingeniería altamente controlado. El valor y la función del producto se definen no solo por qué material es, sino por cómo se depositó, lo que dicta su estructura atómica, pureza y rendimiento.

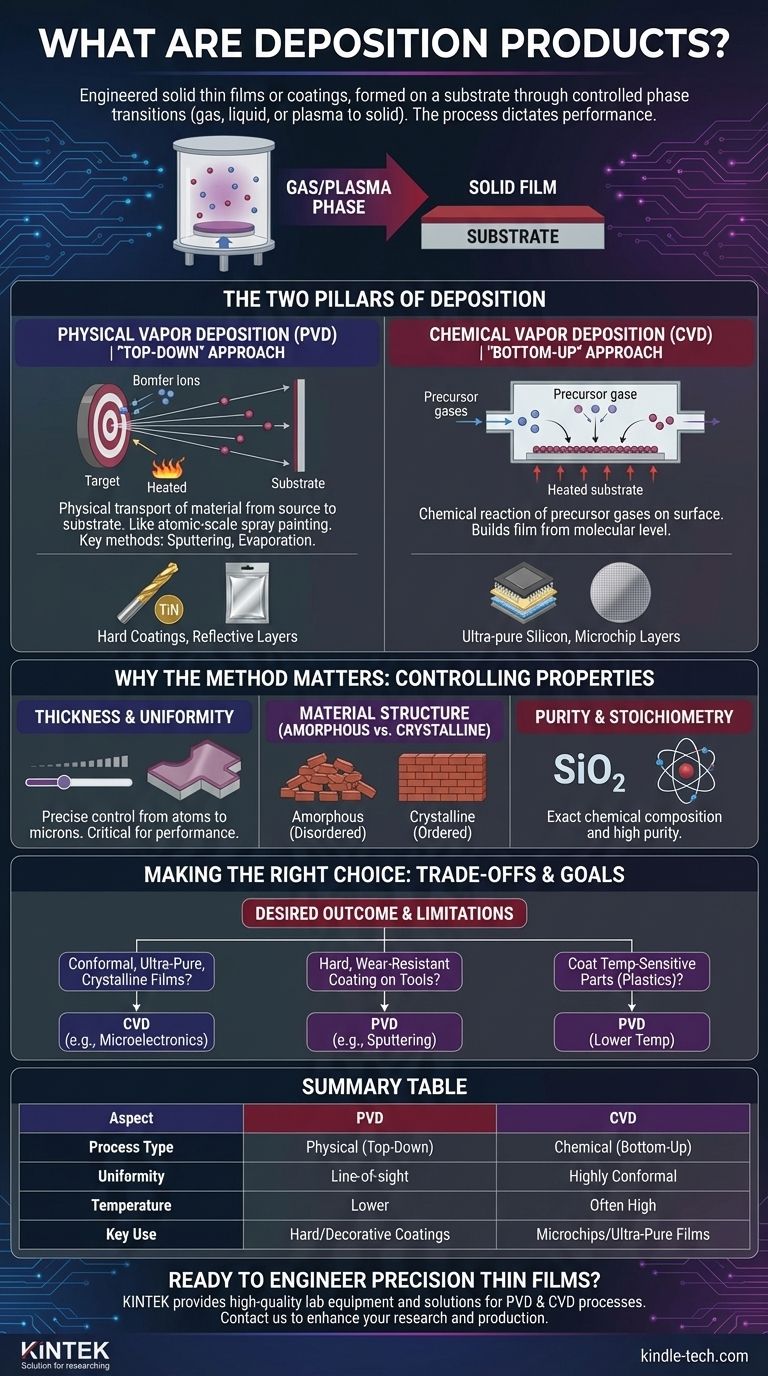

Los dos pilares de la deposición: PVD y CVD

Casi todos los productos de deposición avanzados se crean utilizando una de estas dos metodologías principales: Deposición Física de Vapor (PVD) o Deposición Química de Vapor (CVD). Comprender la diferencia es fundamental para entender el producto en sí.

Deposición Física de Vapor (PVD): El enfoque "De arriba hacia abajo"

El PVD funciona moviendo físicamente material desde una fuente (un "blanco") hasta el sustrato. Imagínelo como una forma de pintura en aerosol a escala atómica.

Los dos métodos principales de PVD son el pulverizado catódico (sputtering) y la evaporación. En el pulverizado catódico, iones de alta energía bombardean el blanco, desalojando átomos que luego viajan y recubren el sustrato. En la evaporación, el material fuente se calienta en un vacío hasta que se vaporiza, y este vapor se condensa en el sustrato más frío.

Los productos PVD comunes incluyen los recubrimientos duros de nitruro de titanio (TiN) de color dorado en las brocas o las finas capas metálicas que dan a las bolsas de patatas fritas su interior reflectante.

Deposición Química de Vapor (CVD): El enfoque "De abajo hacia arriba"

El CVD es un proceso químico. Construye la película átomo por átomo a partir de gases reactivos conocidos como "precursores".

Estos gases precursores se introducen en una cámara de reacción donde se descomponen y reaccionan en la superficie calentada del sustrato, dejando atrás el material sólido deseado. Piense en ello como la escarcha que se forma en una ventana fría, donde el vapor de agua (el precursor) se convierte directamente en una capa de cristal sólido (el hielo).

El CVD es esencial para crear las capas de silicio y dióxido de silicio ultrapuras que forman la base de todos los microchips modernos.

Por qué importa el método de deposición

La elección entre PVD, CVD o sus muchas variantes es una decisión de ingeniería deliberada. El método controla directamente las propiedades finales del producto de deposición.

Control de espesor y uniformidad

Los procesos de deposición permiten una precisión increíble. Al controlar parámetros como el tiempo, la temperatura y la presión del gas, los ingenieros pueden crear películas de un espesor específico, desde unos pocos átomos hasta muchas micras, con una uniformidad notable en toda la superficie del sustrato.

Este control no es negociable para productos como filtros ópticos o obleas semiconductoras, donde incluso las variaciones diminutas en el espesor pueden provocar un fallo total del dispositivo.

Definición de la estructura del material (amorfa vs. cristalina)

Las condiciones de deposición, especialmente la temperatura, determinan cómo se organizan los átomos.

Una estructura cristalina está altamente ordenada, como una pared de ladrillos perfectamente apilada. Esto a menudo conduce a propiedades electrónicas u ópticas específicas. En contraste, una estructura amorfa está desordenada, como una pila de ladrillos, lo que puede ser deseable para crear superficies lisas y uniformes.

Garantizar la pureza y la estequiometría

El producto final debe tener la composición química correcta, o estequiometría. Por ejemplo, una película de dióxido de silicio (SiO₂) debe tener exactamente dos átomos de oxígeno por cada átomo de silicio.

El CVD sobresale en la producción de películas estequiométricas de alta pureza porque las construye a partir de reacciones químicas precisas. Sin embargo, tanto el PVD como el CVD se realizan en cámaras de vacío para minimizar la contaminación por gases atmosféricos no deseados, que de otro modo se incorporarían como impurezas.

Comprender las compensaciones

Ningún método es universalmente superior; cada uno conlleva compensaciones fundamentales que los hacen adecuados para diferentes aplicaciones.

PVD: Línea de visión y temperaturas más bajas

El PVD es fundamentalmente un proceso de línea de visión. Los átomos pulverizados o evaporados viajan en línea recta, lo que dificulta recubrir uniformemente formas complejas y tridimensionales con superficies ocultas.

Sin embargo, muchos procesos PVD pueden funcionar a temperaturas más bajas que el CVD. Esto hace que el PVD sea ideal para recubrir materiales sensibles al calor, como plásticos o componentes electrónicos previamente fabricados.

CVD: Conformidad frente a calor elevado y peligros

El CVD no está limitado por la línea de visión y puede producir recubrimientos altamente conformes que cubren uniformemente incluso las estructuras 3D más complejas. Esta es una gran ventaja en la microfabricación.

El principal inconveniente es el calor. Muchos procesos CVD requieren temperaturas muy altas que el sustrato podría no soportar. Además, los gases precursores utilizados suelen ser altamente tóxicos, inflamables o corrosivos, lo que requiere una infraestructura de seguridad extensa y costosa.

Tomar la decisión correcta para su objetivo

El método de deposición ideal se determina completamente por las propiedades deseadas de su producto final y las limitaciones físicas y químicas de su sustrato.

- Si su enfoque principal es crear películas cristalinas ultrapuras y conformes para electrónica: El CVD es a menudo la opción superior debido a su control preciso sobre las reacciones químicas a nivel atómico.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste a herramientas o piezas metálicas: Los procesos PVD como el pulverizado catódico son más prácticos, a menudo a temperaturas más bajas y altamente efectivos.

- Si su enfoque principal es metalizar una pieza de plástico sensible a la temperatura con fines decorativos o de blindaje: El PVD es la opción clara porque sus temperaturas de procesamiento más bajas no derretirán ni dañarán el sustrato.

En última instancia, comprender la deposición consiste en dominar el proceso para diseñar las propiedades exactas del material que necesita.

Tabla de resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (p. ej., pulverizado catódico, evaporación) | Químico (reacciones en fase gaseosa) |

| Uniformidad del Recubrimiento | Línea de visión; menos conforme | Altamente conforme; cubre formas 3D complejas |

| Requisitos de Temperatura | Temperaturas más bajas; adecuado para sustratos sensibles al calor | A menudo altas temperaturas; puede dañar materiales sensibles |

| Aplicaciones Comunes | Recubrimientos duros (p. ej., TiN en herramientas), metalización decorativa | Microchips, capas de silicio ultrapuras, películas ópticas |

| Ventajas Clave | Menos calor, más simple para superficies planas | Alta pureza, estequiometría precisa, excelente conformidad |

¿Listo para diseñar películas delgadas de precisión para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos de deposición, incluidos sistemas PVD y CVD. Ya sea que esté desarrollando microelectrónica, óptica avanzada o recubrimientos duraderos, nuestras soluciones garantizan un control preciso sobre el espesor, la pureza y la estructura del material.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados