En esencia, la tecnología de calentamiento por inducción se divide en dos diseños principales de hornos. Estos son el horno de inducción de núcleo libre y el horno de inducción de canal. Si bien ambos utilizan la inducción electromagnética para fundir metal con alta eficiencia y mínima pérdida de material, su arquitectura interna y sus principios operativos son fundamentalmente diferentes, lo que los hace adecuados para distintas aplicaciones industriales.

La distinción crítica radica en su modelo operativo: los hornos de núcleo libre son ideales para la fusión flexible por lotes de varios metales, mientras que los hornos de canal están diseñados para la retención y fusión continua altamente eficiente de un solo tipo de metal.

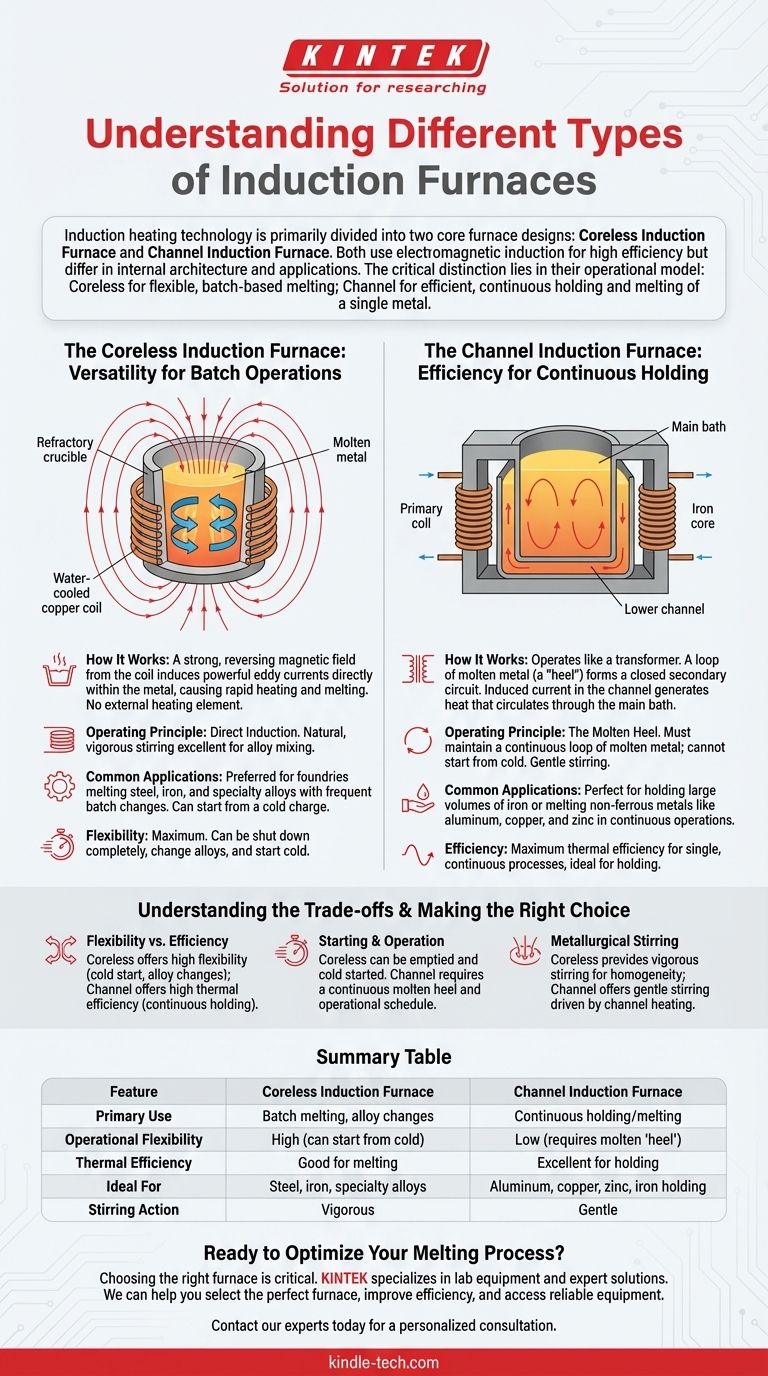

El Horno de Inducción de Núcleo Libre: Versatilidad para Operaciones por Lotes

Un horno de núcleo libre es el diseño conceptualmente más sencillo de los dos. Es esencialmente un crisol revestido de material refractario rodeado por una bobina de cobre fuertemente enrollada y refrigerada por agua.

Cómo Funciona: El Crisol y la Bobina

Cuando se pasa una potente corriente alterna a través de la bobina, esta genera un campo magnético fuerte y reversible. Este campo se acopla directamente con la carga metálica colocada dentro del crisol.

El Principio Operativo: Inducción Directa

El campo magnético induce corrientes de Foucault potentes dentro del propio metal, y la resistencia eléctrica natural del metal hace que se caliente rápidamente y se funda. Este proceso no requiere un elemento calefactor externo ni contacto físico con la fuente de calor.

Aplicaciones Comunes

Dado que se puede encender y apagar fácilmente y puede fundir una carga a partir de material sólido, el horno de núcleo libre es extremadamente versátil. Es la opción preferida para fundiciones que funden acero, hierro y aleaciones especiales donde pueden requerirse diferentes lotes de material.

El Horno de Inducción de Canal: Eficiencia para la Retención Continua

El horno de canal funciona más como un transformador, donde la bobina del horno y el núcleo de hierro son el circuito primario.

Cómo Funciona: La Analogía del Transformador

Un bucle, o "canal", de metal fundido forma un circuito secundario cerrado a través del núcleo de hierro. La corriente inducida en este bucle de metal fundido genera un calor intenso, que luego circula a través del baño principal del horno por convección.

El Principio Operativo: El Talón Fundido (Molten Heel)

Una característica clave de un horno de canal es que debe contener un bucle continuo de metal fundido, conocido como "talón" (heel), para operar. No se puede iniciar con una carga fría y sólida. Esto lo hace ideal para mantener grandes cantidades de metal a una temperatura específica durante períodos prolongados.

Aplicaciones Comunes

La alta eficiencia térmica de los hornos de canal los hace perfectos para retener y sobrecalentar grandes volúmenes de hierro fundido o para fundir metales no ferrosos de menor temperatura como aluminio, cobre y zinc en operaciones continuas o semicontinuas.

Comprender las Compensaciones

Elegir entre estos tipos de hornos implica un conjunto claro de compensaciones operativas y metalúrgicas. Ninguno es inherentemente superior; simplemente están diseñados para tareas diferentes.

Flexibilidad frente a Eficiencia

El horno de núcleo libre ofrece la máxima flexibilidad. Puede apagarlo por completo, cambiar la aleación que está fundiendo con cada lote e iniciar a partir de una carga fría.

El horno de canal ofrece la máxima eficiencia térmica para un proceso continuo único. Su diseño está construido específicamente para mantener la temperatura, lo que lo hace más eficiente energéticamente que un horno de núcleo libre para aplicaciones de retención.

Inicio y Operación

Un horno de núcleo libre se puede vaciar por completo entre usos. Un horno de canal siempre debe mantener su talón fundido, lo que requiere un programa operativo más continuo.

Agitación Metalúrgica

Las fuerzas electromagnéticas en un horno de núcleo libre crean una acción de agitación natural y vigorosa, que es excelente para mezclar aleaciones y lograr homogeneidad química y térmica.

La agitación en un horno de canal es más suave y es impulsada principalmente por el calentamiento que ocurre dentro del propio bucle del canal.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe alinearse con su objetivo de producción específico.

- Si su enfoque principal es la fusión por lotes de diversas aleaciones como acero o metales especiales: La flexibilidad operativa del horno de núcleo libre es la elección definitiva.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido a una temperatura constante o la fusión continua de una sola aleación no ferrosa: La eficiencia energética superior del horno de canal está diseñada específicamente para esta tarea.

- Si su enfoque principal implica paradas frecuentes o cambios rápidos en la producción: La capacidad de un horno de núcleo libre para arrancar en frío lo convierte en la única opción práctica.

Comprender esta diferencia fundamental de diseño es clave para seleccionar la tecnología de inducción adecuada para su proceso metalúrgico.

Tabla Resumen:

| Característica | Horno de Inducción de Núcleo Libre | Horno de Inducción de Canal |

|---|---|---|

| Uso Principal | Fusión por lotes, cambios de aleación | Retención/fusión continua |

| Flexibilidad Operativa | Alta (puede arrancar en frío) | Baja (requiere 'talón' fundido) |

| Eficiencia Térmica | Buena para fusión | Excelente para retención |

| Ideal Para | Acero, hierro, aleaciones especiales | Aluminio, cobre, zinc, retención de hierro |

| Acción de Agitación | Vigorosa | Suave |

¿Listo para Optimizar su Proceso de Fusión?

Elegir entre un horno de núcleo libre y uno de canal es fundamental para la eficiencia y productividad de su operación. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones expertas para todas sus necesidades de laboratorio y metalurgia.

Podemos ayudarle a:

- Seleccionar el horno de inducción perfecto para su aplicación específica.

- Mejorar su eficiencia de fusión y reducir los costos de energía.

- Acceder a equipos y consumibles confiables para obtener resultados consistentes.

Comuníquese con nuestros expertos hoy mismo para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre el calentamiento por resistencia y el calentamiento por inducción? Elija el método adecuado para sus necesidades

- ¿Cuáles son las aplicaciones industriales del calentamiento por inducción? Mejore la calidad y la eficiencia en el procesamiento de metales

- ¿Cuál es el consumo de electricidad de un horno de inducción? Entienda los kWh por tonelada y los factores clave

- ¿Cómo mejora el proceso de fusión por inducción al vacío las propiedades de las aleaciones a base de níquel utilizadas en los reactores de hidrofluoración?

- ¿Cuál es la temperatura del recocido por inducción? Domine el tratamiento térmico específico del material

- ¿Cuál es la diferencia entre un horno de inducción y un horno eléctrico? Descubra el mejor método de calentamiento para su laboratorio

- ¿Qué papeles juegan los hornos de inducción al vacío y los crisoles de grafito de alta pureza en la fusión de la aleación Mg-2Ag? Domina la pureza.

- ¿El calor por inducción es instantáneo? Descubre el secreto para cocinar a la velocidad del rayo