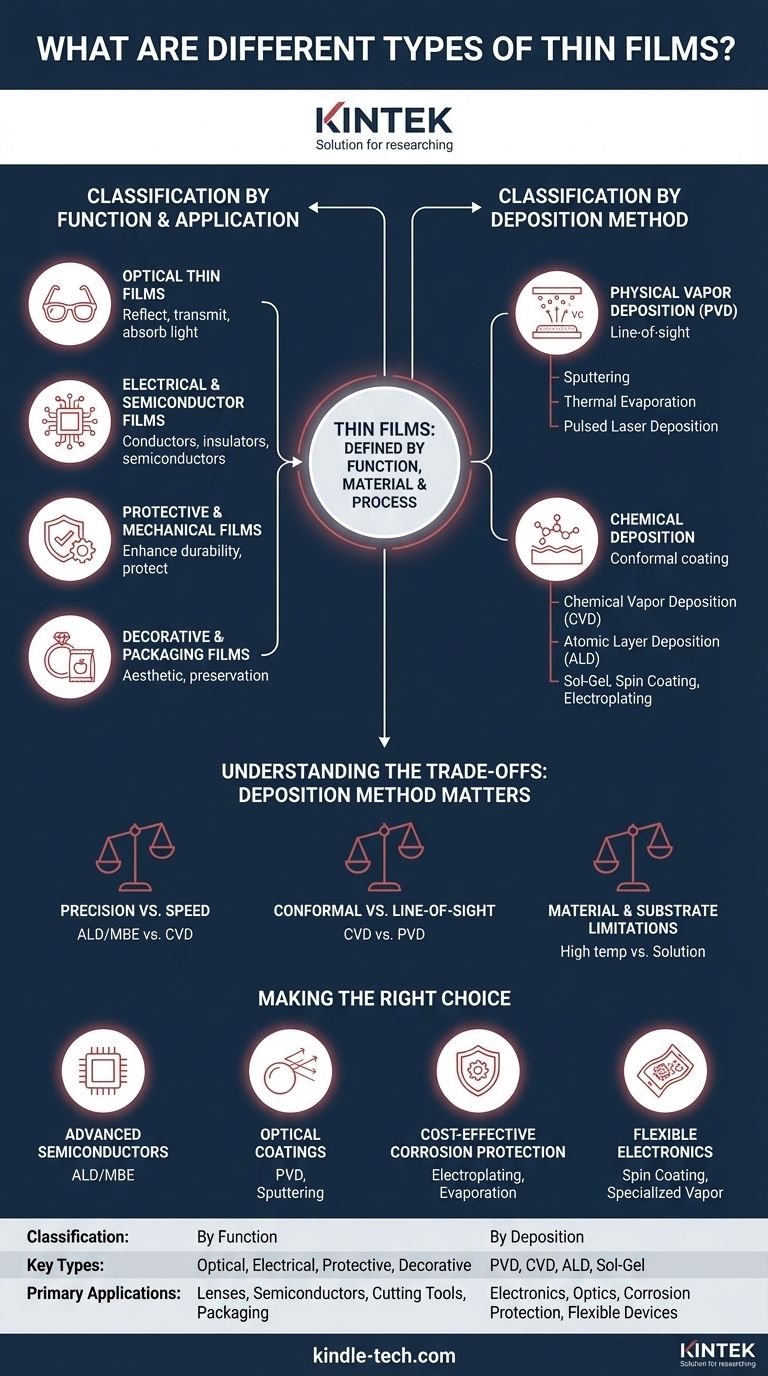

Una película delgada se clasifica principalmente por su función o por su método de fabricación. Funcionalmente, las películas se agrupan ampliamente en películas ópticas que manipulan la luz y películas eléctricas que gestionan la corriente. Más fundamentalmente, se clasifican por su proceso de deposición, que se divide en dos familias principales: Deposición Química y Deposición Física, cada una con numerosas técnicas específicas.

La forma más efectiva de entender las películas delgadas no es memorizando una lista de tipos, sino reconociendo que una película se define por la intersección de su aplicación (lo que hace), su material (de qué está hecha) y su método de deposición (cómo se hace).

Clasificación por Función y Aplicación

La forma más intuitiva de clasificar las películas delgadas es por su uso final. Este enfoque se centra en el problema que la película está diseñada para resolver.

Películas Delgadas Ópticas

Estas películas están diseñadas para interactuar con la luz. Su propósito principal es reflejar, transmitir o absorber longitudes de onda específicas.

Ejemplos comunes incluyen recubrimientos antirreflectantes en gafas, recubrimientos de espejo en ópticas de telescopios y capas de filtrado de luz en células solares y vidrio arquitectónico.

Películas Eléctricas y Semiconductoras

Estas películas forman los bloques de construcción de la electrónica moderna. Pueden diseñarse como conductores, aislantes o semiconductores.

Son indispensables en circuitos integrados, LED, pantallas táctiles y transistores de película delgada que alimentan todo, desde monitores hasta electrónica flexible.

Películas Protectoras y Mecánicas

Esta categoría se centra en mejorar la durabilidad de un sustrato. El objetivo es proteger contra daños ambientales o físicos.

Estos incluyen recubrimientos duros y resistentes al desgaste en herramientas de corte, capas anticorrosión en piezas metálicas y películas resistentes a los arañazos en productos de consumo.

Películas Decorativas y de Embalaje

Aunque a menudo funcionales, estas películas tienen un propósito estético o de consumo principal.

Las aplicaciones van desde las finas capas de oro en joyería hasta las películas metálicas en envases de alimentos que preservan la frescura y proporcionan una barrera reflectante.

Clasificación por Método de Deposición

Una clasificación más técnica y fundamental se basa en cómo se crea la película. La elección del método dicta la pureza, uniformidad, control del espesor y costo de la película. Todos los métodos se engloban bajo dos paraguas principales.

Deposición Física de Vapor (PVD)

La PVD implica convertir mecánica o térmicamente un material fuente sólido en un vapor, que luego se condensa sobre la superficie del sustrato en un vacío. Es un proceso de "línea de visión".

Los métodos clave de PVD incluyen la Pulverización Catódica (Sputtering), la Evaporación Térmica y la Deposición por Láser Pulsado (PLD). Estos se utilizan ampliamente para metales, aleaciones y ciertos recubrimientos cerámicos.

Deposición Química

Estos métodos utilizan reacciones químicas para formar la película. Generalmente son mejores para recubrir superficies complejas y no planas de forma conforme.

El método más prominente es la Deposición Química de Vapor (CVD), donde los gases precursores reaccionan sobre un sustrato calentado. Otros métodos importantes incluyen la Deposición de Capas Atómicas (ALD) para capas ultraprecisas, átomo por átomo, y métodos en fase líquida como Sol-Gel, Recubrimiento por Centrifugación (Spin Coating) y Electrodeposición.

Comprendiendo las Ventajas y Desventajas: El Método de Deposición Importa

La selección de un método de deposición es una decisión de ingeniería crítica impulsada por una serie de compensaciones entre rendimiento, costo y compatibilidad de materiales.

Precisión vs. Velocidad

Métodos como la Deposición de Capas Atómicas (ALD) y la Epitaxia de Haces Moleculares (MBE) ofrecen un control sin igual a nivel atómico sobre el espesor y la composición. Esta precisión es esencial para semiconductores avanzados, pero tiene el costo de ser extremadamente lenta y costosa.

Conforme vs. Línea de Visión

Los métodos CVD sobresalen en la creación de recubrimientos uniformes sobre estructuras 3D complejas porque los gases precursores pueden alcanzar todas las superficies. Los métodos PVD son de línea de visión, lo que los hace ideales para superficies planas pero desafiantes para recubrir formas intrincadas sin una manipulación compleja del sustrato.

Limitaciones de Material y Sustrato

Algunos materiales solo pueden depositarse mediante métodos específicos. Además, algunas técnicas de deposición requieren temperaturas muy altas, lo que puede dañar sustratos sensibles como polímeros o ciertos componentes electrónicos. Los métodos químicos húmedos como el recubrimiento por centrifugación solo son adecuados para materiales que pueden ponerse en una solución líquida.

Tomar la Decisión Correcta para su Objetivo

El "mejor" tipo de película delgada depende completamente del objetivo de ingeniería o científico específico.

- Si su enfoque principal es el rendimiento avanzado de semiconductores: Trabajará con películas creadas por métodos altamente precisos como ALD o MBE para lograr un control a nivel atómico sobre el espesor y la pureza de la capa.

- Si su enfoque principal son los recubrimientos ópticos en lentes o vidrio: Su preocupación serán los materiales con índices de refracción específicos, a menudo aplicados mediante métodos PVD como la pulverización catódica para una alta uniformidad y calidad.

- Si su enfoque principal es la protección contra la corrosión rentable en una pieza grande: Podría considerar métodos químicos escalables como la electrodeposición o métodos físicos como la evaporación térmica.

- Si su enfoque principal es la electrónica flexible o los LED orgánicos (OLED): Explorará películas a base de polímeros aplicadas con métodos como el recubrimiento por centrifugación o técnicas especializadas de deposición de vapor.

En última instancia, comprender una película delgada significa verla no como un "tipo" único, sino como una solución diseñada en la intersección de la función, el material y el proceso.

Tabla Resumen:

| Clasificación | Tipos Clave | Aplicaciones Principales |

|---|---|---|

| Por Función | Ópticas, Eléctricas, Protectoras, Decorativas | Lentes, Semiconductores, Herramientas de Corte, Embalaje |

| Por Deposición | PVD (Pulverización, Evaporación), CVD, ALD, Sol-Gel | Electrónica, Óptica, Protección contra la Corrosión, Dispositivos Flexibles |

¿Necesita orientación experta para seleccionar la solución de película delgada adecuada para su proyecto? En KINTEK, nos especializamos en equipos y consumibles de laboratorio para la deposición de películas delgadas, cubriendo una amplia gama de necesidades de laboratorio. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o capas protectoras, nuestra experiencia puede ayudarlo a optimizar su proceso para el rendimiento, el costo y la compatibilidad de materiales. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto