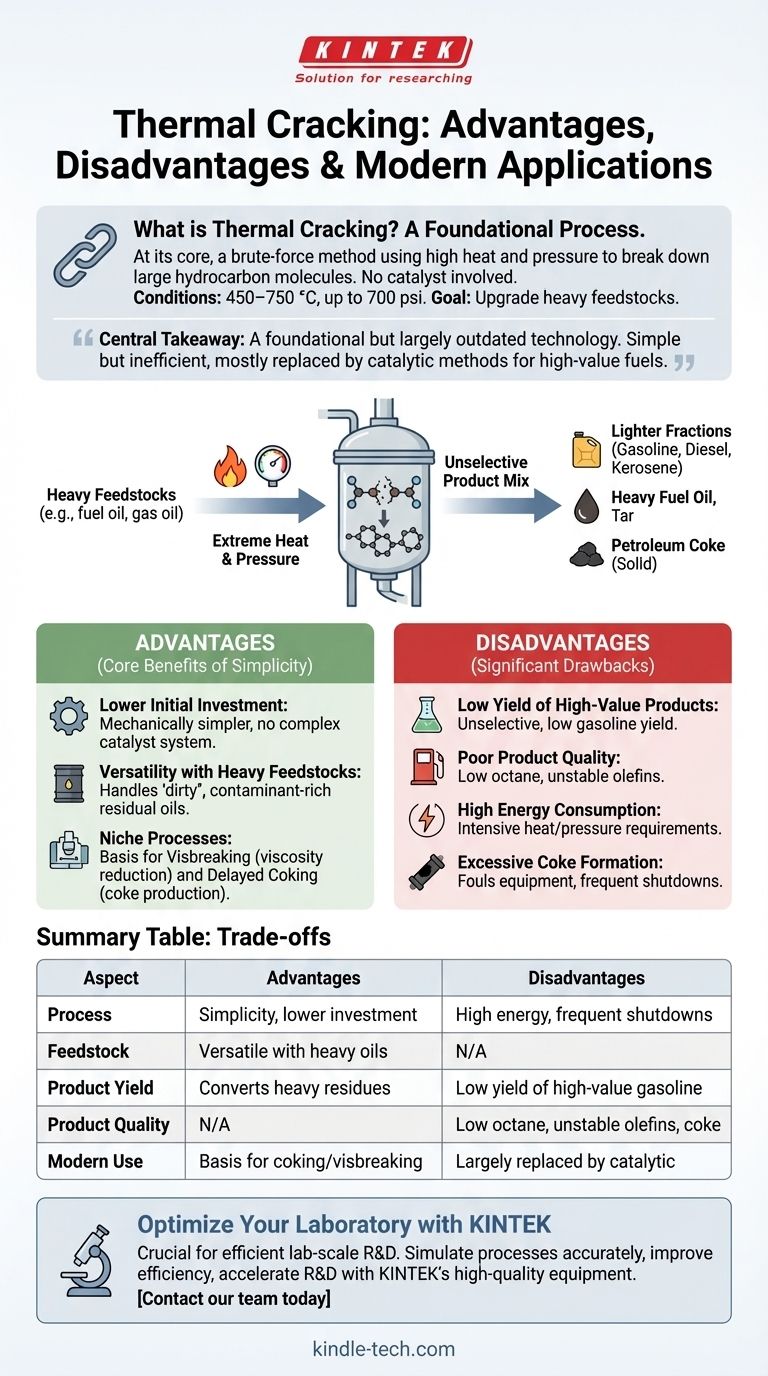

En esencia, el craqueo térmico es un método de fuerza bruta que utiliza altas temperaturas y presión para descomponer grandes moléculas de hidrocarburos. Sus principales ventajas son su simplicidad y su capacidad para procesar materias primas muy pesadas y de bajo valor, mientras que sus principales desventajas son la mala calidad del producto, los bajos rendimientos de productos valiosos como la gasolina y el alto consumo de energía.

La conclusión central es que el craqueo térmico es una tecnología fundamental pero en gran medida obsoleta para la producción de gasolina. Si bien su simplicidad es una ventaja, su ineficiencia y la baja calidad de su producción significan que ha sido casi completamente reemplazada por métodos catalíticos más avanzados para producir combustibles de alto valor.

¿Qué es el craqueo térmico? Un proceso fundamental

El craqueo térmico fue uno de los primeros métodos desarrollados para aumentar la producción de gasolina a partir del petróleo crudo. Opera bajo un principio sencillo: aplicar condiciones extremas para forzar la ruptura de los enlaces químicos.

El mecanismo central: calor y presión

El proceso implica calentar fracciones pesadas de hidrocarburos, como fueloil o gasoil, a temperaturas muy altas (450–750 °C) bajo una presión significativa (hasta 700 psi). Estas condiciones severas proporcionan la energía necesaria para romper espontáneamente los enlaces carbono-carbono en moléculas grandes, dividiéndolas en otras más pequeñas y ligeras. No interviene ningún catalizador.

El objetivo principal: mejorar las materias primas pesadas

El objetivo fundamental es económico: convertir corrientes de hidrocarburos pesadas y de bajo valor en productos más ligeros y valiosos. Esto incluye transformar materiales del "fondo del barril" en componentes para gasolina, diésel y queroseno.

Los productos: una mezcla no selectiva

Debido a que el proceso no es selectivo, crea una amplia gama de productos. Esto incluye las fracciones ligeras deseadas, pero también cantidades significativas de fueloil pesado, alquitrán y coque de petróleo sólido. La gasolina producida es rica en olefinas inestables y tiene un índice de octano muy bajo.

Las principales ventajas de la simplicidad

Aunque en gran medida superado, la simplicidad del craqueo térmico ofrece algunos beneficios clave que mantienen variantes del proceso relevantes en nichos específicos.

Menor inversión inicial

En comparación con las unidades catalíticas modernas, un craqueador térmico es mecánicamente más simple. No requiere un sistema complejo y costoso de reactor-regenerador para manejar un catalizador, lo que puede reducir el gasto de capital inicial.

Versatilidad con materias primas pesadas

Los procesos térmicos sobresalen en el manejo de aceites residuales muy pesados y ricos en contaminantes. Estas materias primas "sucias" desactivarían o "envenenarían" rápidamente los catalizadores sensibles utilizados en métodos como el craqueo catalítico fluido (FCC), lo que convierte al craqueo térmico en un paso viable de mejora inicial.

Procesos de nicho como el coquización y el visbreaking

Los principios del craqueo térmico son la base de importantes procesos modernos. El visbreaking es una forma suave utilizada para reducir la viscosidad del fueloil pesado, facilitando su transporte. La coquización retardada es una forma severa diseñada específicamente para maximizar la producción de coque de petróleo, un valioso producto sólido utilizado en la creación de electrodos.

Comprendiendo las desventajas significativas

Los inconvenientes del craqueo térmico son sustanciales y son la razón principal por la que ya no es el método preferido para producir combustibles para el transporte.

Bajo rendimiento de productos de alto valor

La naturaleza de "fuerza bruta" del craqueo térmico no es precisa. Produce un rendimiento de gasolina relativamente bajo en comparación con los métodos catalíticos, y una mayor parte de la materia prima termina como aceites pesados y coque de menor valor.

Mala calidad del producto

La gasolina producida mediante craqueo térmico tiene un número de octano muy bajo, lo que la hace inadecuada para los motores modernos de alta compresión sin un procesamiento adicional significativo. La alta concentración de olefinas inestables también significa que los productos pueden formar gomas y depósitos con el tiempo.

Alto consumo de energía

Mantener las temperaturas y presiones extremas requeridas para las reacciones consume una cantidad increíble de energía. Esto resulta en altos costos operativos y una huella ambiental significativa en comparación con los procesos catalíticos de menor temperatura.

Excesiva formación de coque

Un subproducto común y problemático es el coque, un sólido duro y rico en carbono. Los depósitos de coque ensucian rápidamente el interior de las bobinas y equipos del reactor, lo que obliga a paradas frecuentes para procedimientos de limpieza difíciles y que consumen mucho tiempo.

Cómo aplicar esto a su objetivo

Comprender estas compensaciones es clave para reconocer dónde encajan los procesos térmicos dentro del panorama moderno de la refinería.

- Si su enfoque principal es mejorar los residuos más pesados: Los procesos térmicos como la coquización y el visbreaking son las herramientas estándar de la industria para procesar el "fondo del barril" en corrientes más valiosas.

- Si su enfoque principal es maximizar la gasolina de alto octanaje: El craqueo térmico es la elección incorrecta; el craqueo catalítico fluido (FCC) es mucho más eficiente y produce un producto de calidad superior para este propósito.

- Si su enfoque principal es una entrada de bajo costo para una mejora básica: Se podría considerar una unidad térmica simple, pero sus altos costos operativos y la producción de bajo valor la hacen económicamente desafiante en la mayoría de los mercados.

En última instancia, el craqueo térmico representa el primer paso esencial en la tecnología de refinación, una base sobre la cual se construyeron procesos catalíticos más eficientes y precisos.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Proceso | Simplicidad, menor inversión inicial | Alto consumo de energía, paradas frecuentes |

| Materia prima | Versátil con aceites pesados y ricos en contaminantes | N/A |

| Rendimiento del producto | Convierte residuos pesados en corrientes más ligeras | Bajo rendimiento de gasolina de alto valor |

| Calidad del producto | N/A | Bajo índice de octano, olefinas inestables, formación de coque |

| Uso moderno | Base para procesos de coquización y visbreaking | En gran parte reemplazado por el craqueo catalítico para combustibles |

Optimice el procesamiento de hidrocarburos de su laboratorio con KINTEK

Comprender las compensaciones de los procesos industriales como el craqueo térmico es crucial para la investigación y el desarrollo eficientes a escala de laboratorio. Ya sea que esté analizando materias primas pesadas, desarrollando nuevos métodos catalíticos o simulando condiciones de refinación, contar con el equipo adecuado es clave.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a las necesidades de los laboratorios de investigación energética y química. Podemos ayudarle a:

- Simular procesos con precisión: Desde reactores térmicos básicos hasta sistemas catalíticos avanzados.

- Mejorar la eficiencia: Con control preciso de la temperatura y equipos duraderos diseñados para condiciones exigentes.

- Acelerar la I+D: Suministrando herramientas confiables que reducen el tiempo de inactividad y mejoran la repetibilidad experimental.

Permita que nuestra experiencia respalde su trabajo en el avance de la tecnología de combustibles. Contacte a nuestro equipo hoy para discutir cómo las soluciones de KINTEK pueden satisfacer sus desafíos de laboratorio específicos e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el propósito de un horno de laboratorio? Lograr un procesamiento preciso a alta temperatura

- ¿Cuáles son las desventajas de la calcinación en seco? Limitaciones clave para un análisis elemental preciso

- ¿Cuál es el uso del horno mufla eléctrico? Lograr un procesamiento puro y a alta temperatura

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación