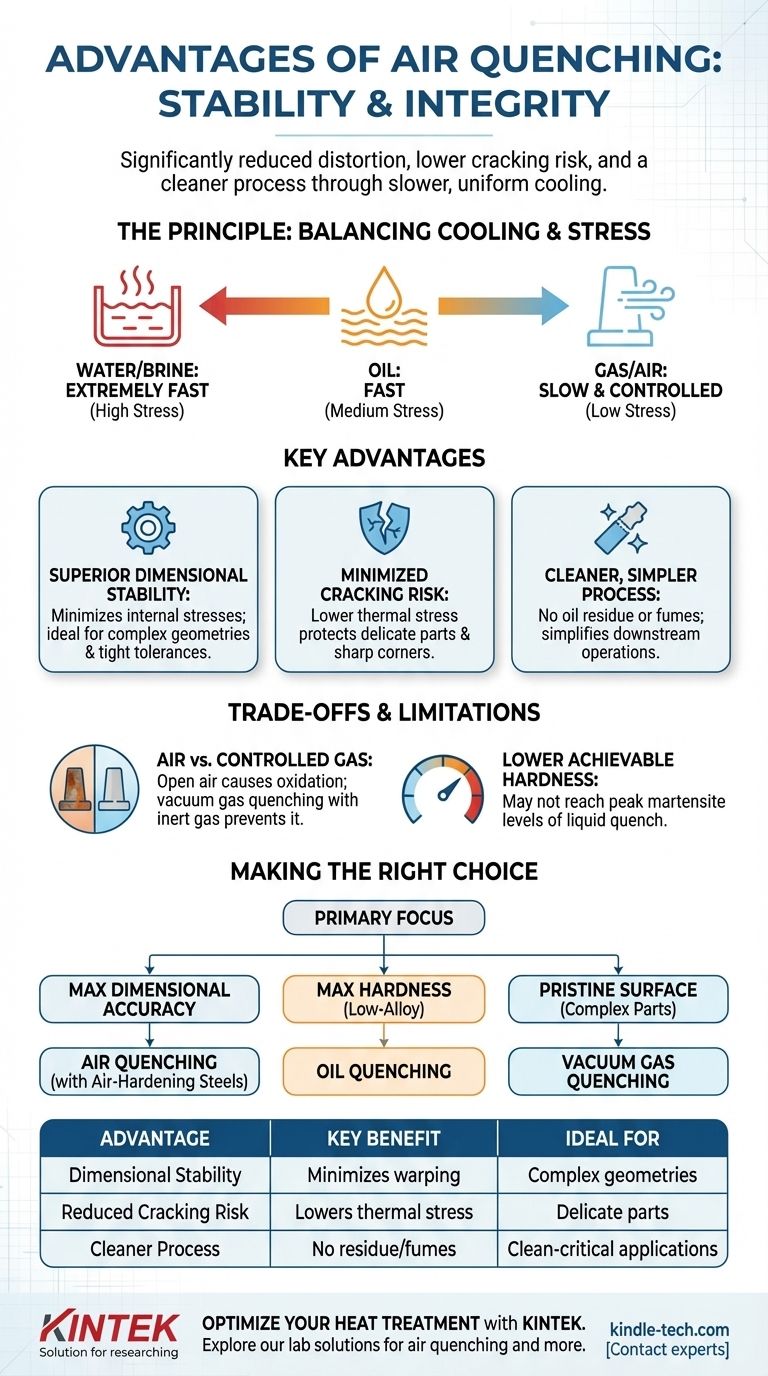

En resumen, las principales ventajas del temple al aire son una reducción significativa de la distorsión de las piezas, un menor riesgo de agrietamiento y un proceso más limpio en comparación con los métodos basados en líquidos. Esto se logra enfriando el material de manera más lenta y uniforme, lo que minimiza las tensiones internas que causan estos defectos.

La decisión de utilizar el temple al aire es fundamentalmente una compensación. Se elige priorizar la estabilidad dimensional y la integridad de la pieza sobre la consecución de la máxima dureza posible, una elección que solo es adecuada para aceros aleados específicos de alta aleación.

El Principio: Equilibrio entre la Velocidad de Enfriamiento y la Tensión

Para comprender las ventajas del temple al aire, primero debe comprender el objetivo principal del temple en el tratamiento térmico.

¿Qué es el Temple?

El temple es el proceso de enfriar rápidamente una pieza de metal calentada para fijar una estructura cristalina específica y deseable. Para el acero, esta estructura deseada es típicamente la martensita, que es extremadamente dura y fuerte.

La clave es que el enfriamiento debe ser lo suficientemente rápido para evitar que el acero forme estructuras más blandas y menos deseables.

El Espectro de la Severidad del Enfriamiento

Los diferentes medios de temple extraen el calor a velocidades muy diferentes. Esto crea un espectro de "severidad de temple".

Una jerarquía típica de enfriamiento de más rápido a más lento es:

- Agua/Salmuera: Extremadamente rápido, pero crea un inmenso choque térmico.

- Aceite: Rápido, pero más suave que el agua. El estándar de la industria para muchos aceros.

- Gas/Aire: Lento y controlado, creando la menor cantidad de choque térmico.

Por qué un Enfriamiento más Lento Reduce la Tensión

Cuando una pieza se sumerge en un líquido, la superficie se enfría casi instantáneamente mientras el núcleo permanece caliente. Esta enorme diferencia de temperatura crea poderosas tensiones internas que pueden deformar la pieza o incluso hacer que se agriete.

El temple al aire, al enfriar la pieza mucho más lentamente y uniformemente, reduce drásticamente este choque térmico. El gradiente de temperatura entre la superficie y el núcleo es mucho menor, minimizando la tensión interna.

Ventajas Clave del Temple al Aire

La naturaleza más suave del enfriamiento por aire proporciona tres beneficios principales, especialmente en comparación con el temple en aceite o agua.

Estabilidad Dimensional Superior

Debido a que minimiza las tensiones internas, el temple al aire es el mejor método para mantener la forma y las dimensiones precisas de una pieza. Esto es fundamental para geometrías complejas, secciones delgadas o piezas con tolerancias muy ajustadas.

Riesgo Mínimo de Agrietamiento

La alta tensión térmica del temple líquido puede agrietar fácilmente piezas delicadas, esquinas afiladas o ciertas aleaciones frágiles. El temple al aire es un proceso mucho más seguro que hace que el agrietamiento sea muy poco probable.

Un Proceso Más Limpio y Sencillo

El temple líquido implica la gestión de grandes tanques de aceite o agua, lo que puede generar humos, riesgos de incendio y requerir una limpieza posterior al proceso para eliminar residuos. El temple al aire es un proceso más limpio que deja las piezas libres de aceite, simplificando las operaciones posteriores.

Comprensión de las Compensaciones y Limitaciones

Aunque ventajoso, el temple al aire no es una solución universal. Su eficacia está limitada por compensaciones críticas.

La Distinción Crítica: Aire vs. Gas Controlado

El temple al aire estándar se realiza en la atmósfera abierta. Si bien reduce la distorsión, el oxígeno en el aire causará cierta oxidación superficial y descarburación (pérdida de carbono de la superficie), lo que puede ser indeseable.

Esto es diferente del temple en gas al vacío, que utiliza un horno sellado lleno de un gas inerte como nitrógeno o argón. Este método proporciona los beneficios del enfriamiento lento sin causar oxidación, lo que resulta en una superficie brillante y limpia.

Menor Dureza Alcanzable

El principal inconveniente de una velocidad de enfriamiento lenta es que puede no ser lo suficientemente rápida como para formar el 100% de martensita. Como resultado, las piezas templadas al aire pueden no alcanzar la misma dureza máxima que si se templaran en aceite.

Limitado a Aceros Específicos de "Endurecimiento al Aire"

Esta limitación es crucial. Solo ciertos tipos de acero pueden endurecerse eficazmente con aire. Estos se conocen como aceros de endurecimiento al aire.

Estos aceros contienen grandes cantidades de elementos de aleación (como cromo, molibdeno y manganeso) que ralentizan la formación de estructuras blandas. Esto le da al temple al aire lento tiempo suficiente para enfriar la pieza más allá de la "nariz" de la curva TTT y formar martensita. Aceros para herramientas comunes como A2, D2 y H13 son ejemplos de grados de endurecimiento al aire.

Tomar la Decisión Correcta para su Aplicación

La selección de un método de temple requiere que el proceso coincida con su material y su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima precisión dimensional y la integridad de la pieza: El temple al aire es la opción ideal, siempre que utilice un grado de acero de endurecimiento al aire.

- Si su enfoque principal es lograr la máxima dureza en un acero de baja aleación: Es necesario un temple líquido más severo, como el aceite, para lograr la velocidad de enfriamiento requerida.

- Si su enfoque principal es una superficie impecable y libre de óxido en una pieza compleja: El temple en gas al vacío con un gas inerte es el proceso requerido.

En última instancia, comprender estas compensaciones le permite seleccionar el método de temple que se alinea precisamente con los requisitos de su material y diseño.

Tabla Resumen:

| Ventaja | Beneficio Clave | Ideal Para |

|---|---|---|

| Estabilidad Dimensional | Minimiza la deformación y la distorsión | Geometrías complejas, tolerancias ajustadas |

| Riesgo Reducido de Agrietamiento | El enfriamiento suave reduce la tensión térmica | Piezas delicadas, esquinas afiladas, aleaciones frágiles |

| Proceso Más Limpio | Sin residuos de aceite ni humos; flujo de trabajo más simple | Aplicaciones que requieren piezas limpias después del proceso |

¿Necesita optimizar su proceso de tratamiento térmico para la estabilidad dimensional y la integridad de las piezas?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus desafíos específicos de tratamiento térmico. Ya sea que trabaje con aceros para herramientas de endurecimiento al aire o explore el temple en gas al vacío para superficies impecables, nuestra experiencia puede ayudarlo a seleccionar la solución perfecta para mejorar la eficiencia de su laboratorio y garantizar los resultados de la más alta calidad.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades únicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura