Las principales ventajas de la soldadura fuerte (brazing) sobre la soldadura blanda (soldering) son una resistencia de unión significativamente mayor y una mayor resistencia térmica. Si bien ambos procesos unen materiales utilizando un metal de aporte sin fundir los componentes base, la soldadura fuerte utiliza temperaturas más altas (superiores a 840 °F / 450 °C) para crear una unión metalúrgica que a menudo es tan fuerte como los materiales base mismos.

La soldadura fuerte no es simplemente "soldadura blanda caliente". Es un proceso de ingeniería distinto elegido para aplicaciones donde la resistencia, la durabilidad y el rendimiento bajo altas temperaturas son críticos, mientras que la soldadura blanda es un proceso a menor temperatura más adecuado para unir componentes térmicamente sensibles o no estructurales.

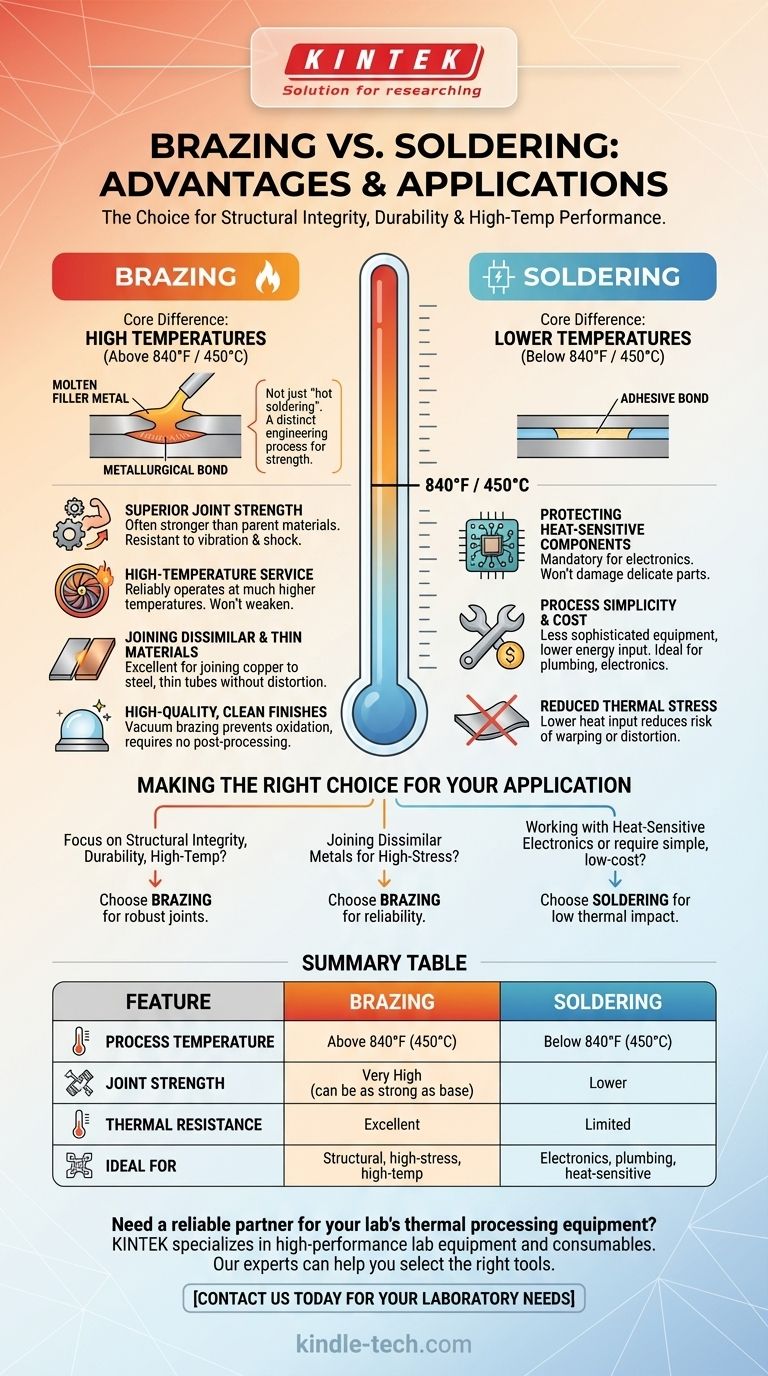

La Diferencia Fundamental: Temperatura y Formación de la Unión

Definición del Umbral de Temperatura

La soldadura fuerte se define formalmente por el uso de un metal de aporte que se funde por encima de 840 °F (450 °C). La soldadura blanda, por el contrario, se realiza por debajo de esta temperatura. Esta diferencia fundamental en la energía térmica es la fuente de todas las demás distinciones de rendimiento.

Creación de una Unión Metalúrgica Más Fuerte

Las temperaturas más altas utilizadas en la soldadura fuerte promueven una mejor humectación y difusión del metal de aporte en las superficies de los materiales base. Esto crea una verdadera unión metalúrgica, formando una conexión continua y fuerte entre los componentes que es mucho más robusta que la unión adhesiva más simple de la soldadura blanda.

El Papel de la Acción Capilar

Ambos procesos dependen de la acción capilar para atraer el metal de aporte fundido hacia el espacio estrecho entre las piezas. Sin embargo, la resistencia de una unión soldada fuerte depende en gran medida de mantener un espacio preciso y uniforme, asegurando que el metal de aporte cree una unión completa y poderosa en toda la junta.

Ventajas Clave de la Soldadura Fuerte (Brazing)

Resistencia Superior de la Unión

Esta es la ventaja más significativa. Una unión soldada fuerte correctamente puede ser más resistente que los metales base que se unen, creando un ensamblaje increíblemente duradero y resistente a la vibración, los golpes y el estrés mecánico. Esta es la razón por la que se utiliza en aplicaciones críticas de automoción y aeroespacial.

Servicio a Altas Temperaturas

Debido a que las uniones soldadas fuertes se crean a altas temperaturas, pueden operar de manera confiable a temperaturas de servicio mucho más altas que las uniones soldadas blandas. Una unión soldada blanda se debilitaría y fallaría a temperaturas que no tienen efecto en una conexión soldada fuerte.

Unión de Materiales Disímiles y Delgados

La soldadura fuerte sobresale en la unión de metales disímiles, como cobre con acero, lo cual puede ser difícil o imposible de soldar con arco. También distribuye el estrés térmico suavemente, lo que la convierte en una excelente opción para unir tubos de pared delgada o piezas delicadas sin distorsión ni fusión.

Acabados Limpios y de Alta Calidad

Cuando se realiza en una atmósfera controlada (como la soldadura fuerte al vacío), el proceso previene la oxidación, lo que resulta en una unión limpia y fuerte sin necesidad de postprocesamiento o limpieza. Esto proporciona una excelente consistencia en la producción de gran volumen.

Comprender las Compensaciones: Cuándo Elegir Soldadura Blanda (Soldering)

Protección de Componentes Sensibles al Calor

La soldadura blanda es la opción obligatoria cuando se trabaja con componentes electrónicos u otros sensibles al calor. Las bajas temperaturas utilizadas en la soldadura blanda no dañarán las piezas delicadas, mientras que el calor requerido para la soldadura fuerte las destruiría.

Simplicidad del Proceso y Costo

La soldadura blanda generalmente requiere equipos menos sofisticados y menor aporte de energía, lo que la convierte en un proceso más simple y rentable para muchas aplicaciones. Es ideal para fontanería, ensamblaje de productos electrónicos y reparaciones generales donde la resistencia estructural no es la principal preocupación.

Menor Estrés Térmico

El menor aporte de calor de la soldadura blanda impone menos estrés térmico a los materiales base. Esto reduce el riesgo de deformación o alabeo, especialmente cuando se trabaja con ensamblajes grandes o complejos que no están destinados a entornos de alto estrés.

Tomando la Decisión Correcta para su Aplicación

Elegir el método correcto es una decisión de ingeniería crítica. Su objetivo final dicta el proceso.

- Si su enfoque principal es la integridad estructural, la durabilidad y el rendimiento a alta temperatura: La soldadura fuerte (brazing) es la opción superior, proporcionando uniones tan fuertes como los materiales base.

- Si está trabajando con componentes electrónicos sensibles al calor o requiere un método de unión simple y de bajo costo: La soldadura blanda (soldering) ofrece el bajo impacto térmico y la facilidad de uso necesarios para estas aplicaciones.

- Si su objetivo es unir metales disímiles para una aplicación de alto estrés: La soldadura fuerte proporciona una solución confiable y robusta donde otros métodos podrían fallar.

En última instancia, seleccionar el proceso de unión correcto garantiza la integridad, seguridad y longevidad de su producto final.

Tabla Resumen:

| Característica | Soldadura Fuerte (Brazing) | Soldadura Blanda (Soldering) |

|---|---|---|

| Temperatura del Proceso | Superior a 840 °F (450 °C) | Inferior a 840 °F (450 °C) |

| Resistencia de la Unión | Muy Alta (puede ser tan fuerte como los metales base) | Menor |

| Resistencia Térmica | Excelente | Limitada |

| Ideal Para | Aplicaciones estructurales, de alto estrés y alta temperatura | Electrónica, fontanería, componentes sensibles al calor |

¿Necesita un socio confiable para el equipo de procesamiento térmico de su laboratorio? La elección entre soldadura fuerte y soldadura blanda es crítica para el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para sus aplicaciones de unión específicas, garantizando durabilidad y eficiencia. ¡Contáctenos hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.