En esencia, la Deposición Química de Vapor (CVD) es un método altamente versátil para crear películas delgadas excepcionalmente puras y uniformes. Sus principales ventajas provienen de su proceso único, que utiliza reacciones químicas para depositar material átomo por átomo sobre una superficie, lo que le permite recubrir formas complejas de manera uniforme y producir una amplia gama de materiales con propiedades controladas con precisión.

Elegir una técnica de deposición es una decisión de ingeniería crítica. Si bien existen muchos métodos, la Deposición Química de Vapor se destaca por su capacidad para crear recubrimientos altamente puros y conformes, lo que la convierte en la opción superior para aplicaciones donde la calidad del material y una cobertura completa y uniforme son innegociables.

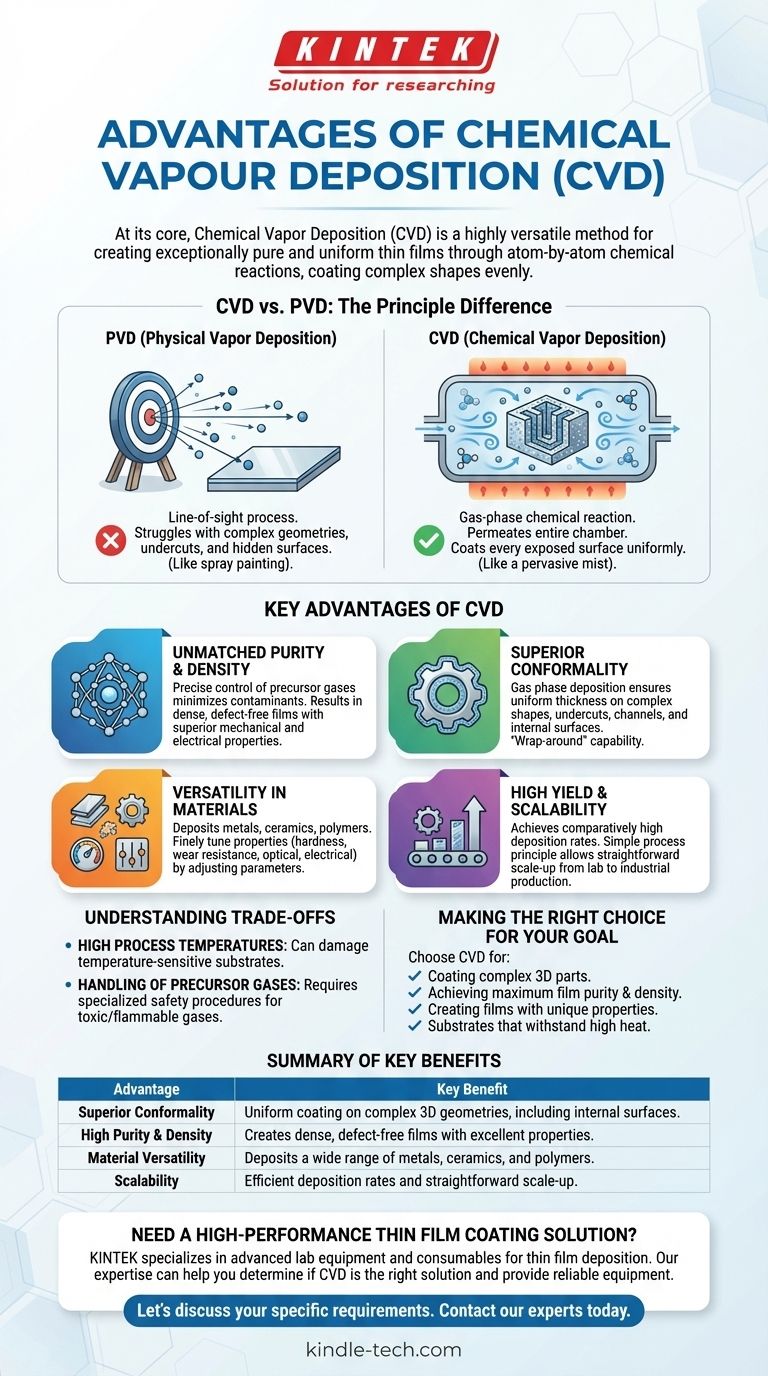

El Principio: Reacción Química vs. Deposición Física

Para comprender las ventajas de la CVD, es esencial distinguirla de su principal alternativa, la Deposición Física de Vapor (PVD).

Cómo funciona la PVD

Los métodos PVD, como la pulverización catódica o la evaporación, son procesos de "línea de visión". Golpean físicamente los átomos de un objetivo sólido en el vacío y los envían volando hacia el sustrato, de manera muy similar a cómo un bote de pintura en aerosol recubre una superficie.

Esta transferencia física significa que la PVD puede tener dificultades para recubrir uniformemente las superficies ocultas o las características internas intrincadas de un objeto complejo.

Cómo funciona la CVD

La CVD es fundamentalmente diferente. Introduce gases precursores en una cámara que contiene un sustrato calentado. Se desencadena una reacción química en la superficie caliente, lo que hace que un material sólido "crezca" o se deposite sobre el sustrato.

Dado que este proceso es impulsado por un gas que llena toda la cámara, no está limitado por la línea de visión. El gas reactivo puede alcanzar todas las superficies expuestas, sin importar cuán compleja sea la geometría de la pieza.

Ventajas clave del método CVD

La naturaleza química del proceso CVD da lugar a varias ventajas distintas que son difíciles de lograr con otras técnicas.

Pureza y densidad de película inigualables

El proceso CVD permite la creación de películas con un grado de pureza extremadamente alto. Al controlar con precisión los gases precursores de entrada, se pueden minimizar los contaminantes.

Esto da como resultado una estructura de película muy densa y uniforme con baja tensión residual y buena cristalización, lo que conduce a propiedades mecánicas y eléctricas superiores.

Conformabilidad superior en geometrías complejas

Esta es quizás la ventaja más significativa de la CVD. Debido a que la deposición ocurre a partir de una fase gaseosa que impregna toda la cámara de reacción, la CVD proporciona un recubrimiento excepcionalmente conforme.

Esta capacidad de "envolver" asegura que incluso las formas complejas con socavados, canales o superficies internas reciban un recubrimiento de espesor uniforme. Los métodos PVD simplemente no pueden igualar esto.

Versatilidad en materiales y propiedades

La CVD se puede utilizar para depositar una amplia gama de materiales, incluidos metales, cerámicas y polímeros. Al ajustar los gases precursores, la temperatura y la presión, las propiedades de la película final se pueden ajustar finamente.

Esto permite la creación de películas con características específicas de alto rendimiento, como dureza extrema, resistencia al desgaste o propiedades ópticas y eléctricas únicas que son difíciles de obtener de otra manera.

Alto rendimiento y escalabilidad para la producción

Los procesos CVD pueden lograr tasas de deposición comparativamente altas, lo que los hace eficientes para la fabricación.

Además, el equipo suele ser simple en principio, lo que hace que el proceso sea relativamente sencillo de escalar desde la investigación de laboratorio hasta la producción industrial de alto volumen.

Comprendiendo las compensaciones

Ningún método es perfecto. Las fortalezas de la CVD se equilibran con ciertas consideraciones operativas.

Altas temperaturas de proceso

Los procesos CVD tradicionales a menudo requieren altas temperaturas (cientos o incluso miles de grados Celsius) para iniciar las reacciones químicas necesarias en la superficie del sustrato.

Este alto calor puede ser una limitación, ya que puede dañar o alterar las propiedades de los sustratos sensibles a la temperatura, como ciertos polímeros o obleas semiconductoras preprocesadas.

Manejo de gases precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, corrosivos o inflamables, lo que requiere procedimientos de manipulación especializados e infraestructura de seguridad.

Esto añade una capa de complejidad y costo a la operación en comparación con algunos métodos PVD que utilizan objetivos sólidos inertes.

Tomando la decisión correcta para su objetivo

La selección de CVD depende completamente de los requisitos específicos de su proyecto.

- Si su enfoque principal es recubrir una pieza 3D compleja: La CVD es la opción superior debido a su excelente cobertura conforme.

- Si su enfoque principal es lograr la máxima pureza y densidad de la película: La CVD ofrece un control químico preciso que es ideal para producir materiales de alta calidad y sin defectos.

- Si su enfoque principal es crear una película con estequiometría o dureza únicas: La versatilidad de la CVD en la síntesis de materiales permite la ingeniería de recubrimientos específicos y de alto rendimiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe evaluar cuidadosamente si el sustrato puede soportar el calor de un proceso CVD estándar o si se requiere una variante de menor temperatura (como PECVD) o una alternativa como PVD.

Comprender la diferencia fundamental entre la deposición química y física le permite seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Conformabilidad Superior | Recubrimiento uniforme en geometrías 3D complejas, incluyendo superficies internas y socavados. |

| Alta Pureza y Densidad | Crea películas densas y sin defectos con excelentes propiedades mecánicas y eléctricas. |

| Versatilidad de Materiales | Deposita una amplia gama de metales, cerámicas y polímeros con propiedades ajustables. |

| Escalabilidad | Tasas de deposición eficientes y escalado sencillo para producción de alto volumen. |

¿Necesita una solución de recubrimiento de película delgada de alto rendimiento?

La Deposición Química de Vapor es la elección ideal cuando su proyecto exige una pureza de película excepcional, una cobertura uniforme en piezas complejas y propiedades de material personalizadas.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, atendiendo las necesidades precisas de laboratorios de investigación e industriales. Nuestra experiencia puede ayudarle a determinar si la CVD es la solución adecuada para su aplicación y proporcionarle el equipo confiable que necesita para tener éxito.

Analicemos sus requisitos específicos. Contacte a nuestros expertos hoy para explorar cómo nuestras soluciones pueden mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora