Las principales ventajas de un horno de inducción sin núcleo son su excepcional control metalúrgico, alta eficiencia operativa y significativos beneficios ambientales. Esta tecnología utiliza una bobina de cobre enfriada por agua para generar un fuerte campo magnético, que calienta directa y rápidamente la carga de metal sin ningún contacto físico o combustión, lo que resulta en un proceso de fusión más limpio y preciso.

La ventaja clave de un horno de inducción sin núcleo radica en su diseño: al eliminar el núcleo de hierro, permite un calentamiento directo, rápido y limpio del metal. Esto proporciona un control inigualable sobre la temperatura y la composición química del producto final, lo que lo convierte en una opción superior para producir aleaciones de alta pureza y especializadas.

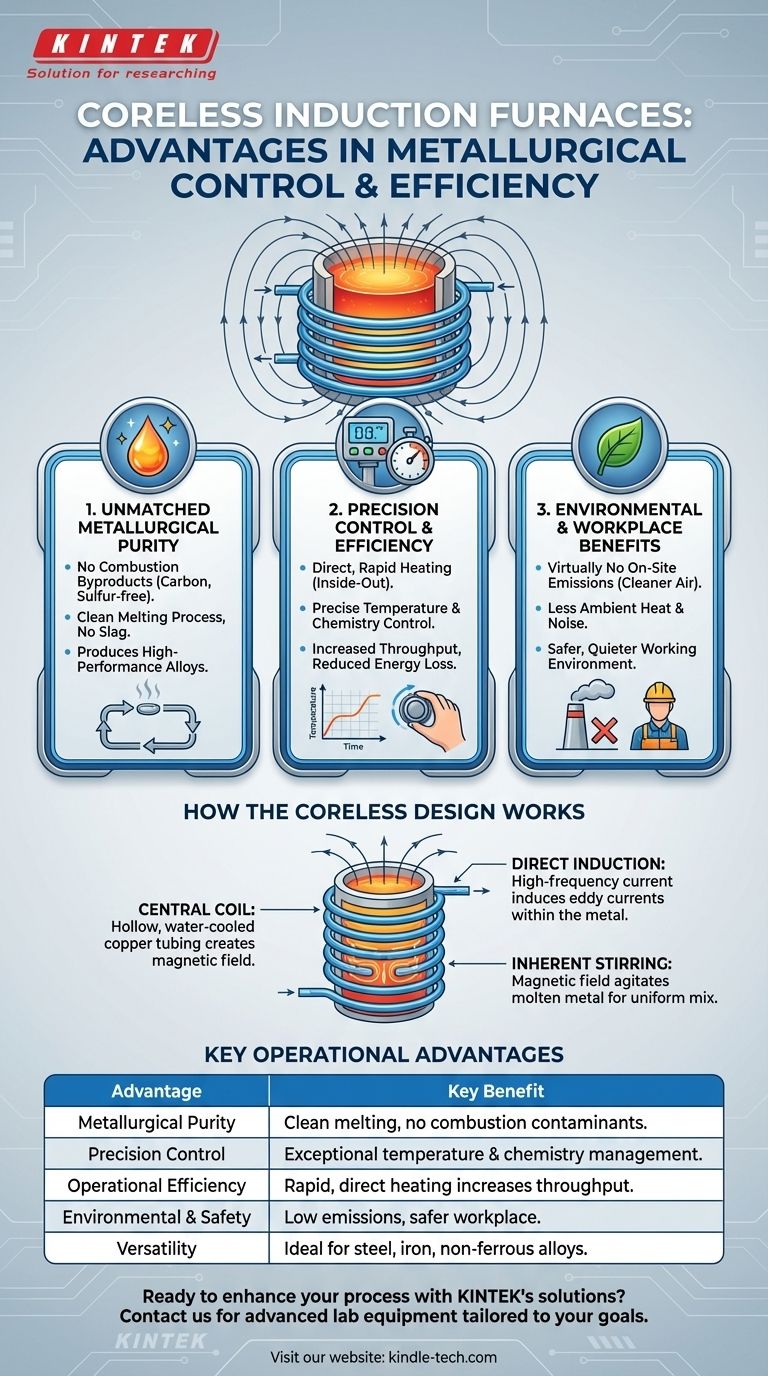

Cómo el diseño sin núcleo impulsa sus ventajas

El rendimiento de un horno de inducción sin núcleo es el resultado directo de sus componentes fundamentales y del principio de calentamiento por inducción. Comprender esta base aclara por qué sus beneficios son tan significativos.

El diseño de la bobina central

El corazón del horno es una bobina helicoidal hecha de tubos de cobre huecos de alta conductividad. Esta bobina está alojada dentro de una carcasa de acero, a menudo con blindaje magnético para evitar que la carcasa se caliente.

Un sistema de enfriamiento, típicamente agua circulante, atraviesa la bobina hueca. Esto es crítico para disipar el inmenso calor generado y proteger la bobina de la fusión.

El principio de inducción directa

Cuando una corriente alterna de alta frecuencia pasa a través de la bobina, crea un campo magnético potente y fluctuante. Este campo atraviesa el crisol refractario e induce fuertes corrientes eléctricas (corrientes de Foucault) directamente dentro de la propia carga de metal.

La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso, fundiendo el material de adentro hacia afuera. Este proceso es increíblemente eficiente ya que el calor se genera precisamente donde se necesita, en el metal, no en una cámara circundante.

Acción de agitación inherente

Los campos magnéticos también crean un efecto de agitación o mezcla natural dentro del metal fundido. Esto asegura una distribución uniforme del calor y permite una mezcla homogénea de los elementos de aleación, lo que resulta en un producto final homogéneo y consistente.

Ventajas operativas clave explicadas

El principio de funcionamiento único de un horno de inducción sin núcleo se traduce en varios beneficios operativos distintos que son difíciles de lograr con los hornos tradicionales de combustible.

Pureza metalúrgica inigualable

Debido a que no hay combustión de combustible, no hay subproductos como carbono, azufre u otros gases que contaminen la fusión. Esta falta de escoria y contaminación del aire asegura la producción de aleaciones muy limpias y de alto rendimiento.

Control preciso de temperatura y química

La potencia suministrada a la bobina se puede controlar con extrema precisión. Esto brinda a los operadores un alto grado de control sobre la temperatura del metal, lo que permite una calidad constante y la capacidad de cumplir con estrictas especificaciones metalúrgicas.

Fusión rápida y alta eficiencia

El calentamiento es directo, concentrado e increíblemente rápido. Esta velocidad de fusión rápida aumenta el rendimiento y reduce la pérdida de energía en comparación con los métodos que primero deben calentar una cámara grande antes de que el calor pueda transferirse al metal.

Versatilidad en todas las aplicaciones

Los hornos de inducción sin núcleo son altamente flexibles. Son ideales para fundir una amplia gama de materiales, incluidas varias calidades de acero, hierro y muchas aleaciones no ferrosas. También son muy efectivos para refundir chatarra y materiales reciclados.

Comprender las compensaciones

Si bien es potente, esta tecnología no está exenta de requisitos y consideraciones específicas. La objetividad exige reconocer estos factores.

Requisitos sofisticados de suministro de energía

El horno requiere una unidad de suministro de energía compleja que consta de transformadores, inversores y bancos de condensadores para convertir la energía de frecuencia de línea a la corriente de alta frecuencia necesaria para la inducción. Esto representa una inversión de capital inicial significativa.

Sistemas de enfriamiento críticos

El sistema de enfriamiento por agua para la bobina y la fuente de alimentación no es negociable. Agrega complejidad a la instalación y el mantenimiento, y cualquier falla en el sistema de enfriamiento puede provocar daños catastróficos a la bobina.

Gestión del revestimiento refractario

El crisol, o revestimiento refractario, que contiene el metal fundido es un componente consumible. Está sujeto a un estrés térmico y químico extremo y requiere inspección, mantenimiento y eventual reemplazo regulares, lo que constituye un costo operativo continuo.

Beneficios ambientales y laborales

Más allá del rendimiento operativo, el horno de inducción sin núcleo ofrece ventajas convincentes para la sostenibilidad y la seguridad de los trabajadores.

Emisiones reducidas en el sitio

El proceso de fusión está prácticamente libre de humo, polvo y llamas asociados con la combustión. Esto elimina la emisión in situ de contaminantes como CO2 y SOx, lo que resulta en un aire más limpio y un cumplimiento ambiental más fácil.

Ambiente de trabajo mejorado

En comparación con los hornos tradicionales, los hornos de inducción producen significativamente menos calor y ruido ambiental. Esto crea un ambiente más seguro, limpio y cómodo para los operadores y el personal circundante.

Tomar la decisión correcta para su objetivo

La selección de un horno de inducción sin núcleo depende de equilibrar su alto rendimiento y costo inicial con sus prioridades de producción específicas.

- Si su enfoque principal es la calidad y pureza de la aleación: El proceso de fusión limpia del horno proporciona un control metalúrgico superior, libre de los contaminantes de los sistemas de combustible.

- Si su enfoque principal es la velocidad operativa y la flexibilidad: Sus ciclos de fusión rápidos y su idoneidad para diversos metales lo hacen ideal para entornos de producción ágiles y de alto rendimiento.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del trabajador: La baja emisión de la tecnología y su funcionamiento más silencioso y limpio ofrecen claras ventajas sobre los hornos tradicionales basados en combustión.

En última instancia, el horno de inducción sin núcleo es una herramienta poderosa para cualquier operación que requiera una fusión de metales precisa, limpia y eficiente.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Pureza metalúrgica | Proceso de fusión limpia, libre de contaminantes de combustión como carbono o azufre. |

| Control de precisión | Control excepcional sobre la temperatura y la composición química para una calidad constante. |

| Eficiencia operativa | El calentamiento rápido y directo de adentro hacia afuera aumenta el rendimiento y reduce la pérdida de energía. |

| Medio ambiente y seguridad | Prácticamente sin emisiones in situ, menos calor ambiental y un lugar de trabajo más silencioso y seguro. |

| Versatilidad | Ideal para fundir una amplia gama de metales, incluidos acero, hierro y aleaciones no ferrosas. |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

Un horno de inducción sin núcleo de KINTEK ofrece el control metalúrgico superior y la operación limpia que necesita para producir aleaciones de alta pureza. Nuestra experiencia en equipos de laboratorio avanzados garantiza que obtenga una solución adaptada a sus objetivos de producción específicos, ya sea maximizar la pureza, aumentar el rendimiento o cumplir con estrictos estándares ambientales.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestros hornos de inducción pueden beneficiar su laboratorio o instalación de producción. Logremos sus objetivos juntos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío