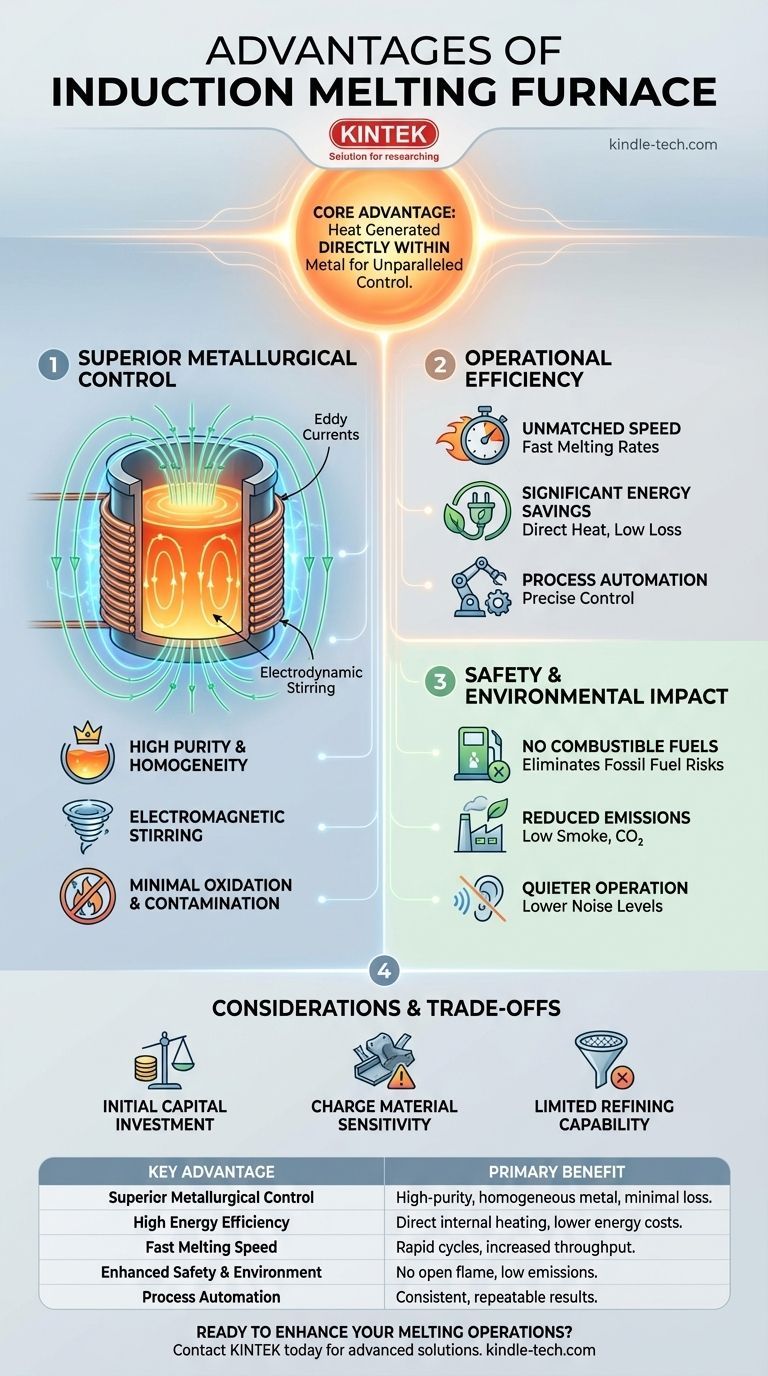

Las principales ventajas de un horno de inducción para fundición son su capacidad para producir metal homogéneo y de alta calidad con mínima pérdida, combinada con importantes eficiencias operativas. Esto se logra mediante un calentamiento rápido, limpio y controlable, lo que resulta en menores costos de energía, un entorno de trabajo más seguro y un impacto ambiental reducido en comparación con los métodos tradicionales basados en la combustión.

La ventaja fundamental de la fusión por inducción radica en su mecanismo intrínseco: el calor se genera directamente dentro del propio metal. Esta precisión elimina muchas de las ineficiencias, impurezas y peligros asociados con fuentes de combustible externas, otorgando a los operadores un control incomparable sobre todo el proceso de fusión.

La base: control metalúrgico superior

La principal fortaleza de la tecnología de inducción es su capacidad para influir directamente en el metal, lo que conduce a un producto final de mayor calidad. Esto no es solo una mejora incremental; es un cambio fundamental con respecto a cómo operan los hornos tradicionales.

Cómo la inducción genera calor

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y que invierte rápidamente su polaridad, el cual penetra en la carga metálica colocada en el interior. Este campo magnético induce corrientes eléctricas potentes, conocidas como corrientes de Foucault (eddy currents), dentro del propio metal, las cuales generan calor preciso y rápido debido a la resistencia natural del metal.

El beneficio de la agitación electromagnética

Un efecto secundario clave de este proceso es una acción de agitación natural dentro del baño de metal fundido. Los campos magnéticos crean un "efecto motor" que promueve la circulación electrodinámica. Esta agitación constante y suave asegura que la masa fundida alcance una temperatura y composición química altamente uniformes, lo cual es fundamental para producir aleaciones consistentes y ayuda a separar las impurezas (escoria) a la superficie para una fácil remoción.

Minimización de la oxidación y la contaminación

A diferencia de los hornos alimentados por combustible, la fusión por inducción no implica combustión. No hay llama abierta, ni gases de escape, ni subproductos de la quema de combustible que puedan contaminar el metal. Esto reduce significativamente la pérdida de metal por oxidación (quema) y previene la introducción de impurezas, lo que resulta en una masa fundida más limpia y con mayor rendimiento.

Traduciendo el control en eficiencia operativa

La naturaleza precisa del calentamiento por inducción se traduce directamente en ganancias medibles en velocidad, costo y automatización.

Velocidad de fusión inigualable

Dado que el calor se genera instantáneamente dentro del material de carga, los hornos de inducción tienen tasas de fusión extremadamente rápidas. No requieren un ciclo largo de precalentamiento y pueden iniciarse y detenerse rápidamente, ofreciendo una inmensa flexibilidad operativa y permitiendo la fundición continua las 24 horas si es necesario.

Ahorro energético significativo

La inducción es un proceso altamente eficiente. La mayor parte de la energía eléctrica se convierte directamente en calor dentro del metal, con muy poca pérdida de calor al entorno circundante. Esto lo hace mucho más eficiente energéticamente y rentable que los procesos que primero deben calentar una cámara y luego transferir ese calor indirectamente al metal.

El camino hacia la automatización

El proceso se controla eléctricamente, lo que facilita su operación y su integración con sistemas automatizados. La temperatura, la entrada de potencia y el ciclo térmico se pueden programar y monitorear con precisión, lo que reduce la necesidad de supervisión manual constante y mejora la repetibilidad del proceso.

Comprender las compensaciones y consideraciones

Aunque es potente, la tecnología de inducción no es una solución universal. Una evaluación objetiva requiere reconocer sus requisitos y limitaciones específicas.

Inversión de capital inicial

Los sistemas de hornos de inducción a menudo tienen un precio de compra inicial más alto en comparación con los hornos de cubilote o crisol más simples. La decisión debe basarse en un análisis del costo total de propiedad, que tenga en cuenta los ahorros de energía a largo plazo, mayores rendimientos y menor mano de obra.

Sensibilidad al material de carga

La eficiencia del calentamiento por inducción puede verse afectada por la calidad de la chatarra metálica utilizada. Los materiales de carga muy sucios, aceitosos o húmedos pueden introducir impurezas y plantear riesgos de seguridad. A menudo es necesaria una preparación adecuada de la carga para lograr resultados óptimos.

Capacidad de refinación limitada

Un horno de inducción estándar es principalmente un dispositivo de fusión, no un recipiente de refinación. Si bien sobresale en la fusión y la aleación, no puede eliminar ciertos elementos indeseables (como fósforo o azufre) del metal base. Para aplicaciones que requieren una refinación significativa, se necesitan otros tipos de hornos o procesos metalúrgicos secundarios.

La fundición moderna: seguridad e impacto ambiental

Más allá del rendimiento, los hornos de inducción ofrecen ventajas significativas para crear un lugar de trabajo más seguro y limpio.

Eliminación de combustibles combustibles

El principal beneficio de seguridad es la eliminación de combustibles fósiles altamente combustibles en el piso de la fundición. Esto elimina los riesgos asociados con el almacenamiento, manipulación y quema de gas o petróleo, y elimina el peligro de una llama abierta.

Reducción de emisiones y ruido

Sin combustión, los hornos de inducción producen prácticamente nada de humo, polvo o gases nocivos como el CO₂. Esto mejora drásticamente la calidad del aire tanto dentro de la instalación como en la comunidad circundante. También son significativamente más silenciosos en funcionamiento que los hornos de arco o los fundidores a chorro.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de fusión correcta depende totalmente de sus prioridades operativas.

- Si su enfoque principal es la máxima pureza del metal y la consistencia de la aleación: La inducción es superior debido a su calentamiento libre de contaminantes y su efecto de agitación natural.

- Si su enfoque principal es la producción rápida y la eficiencia energética: Los ciclos de fusión rápidos y las bajas pérdidas térmicas de la inducción ofrecen una ventaja clara para las fundiciones de alto rendimiento.

- Si su enfoque principal es la seguridad operativa y el cumplimiento ambiental: El proceso sin llama y de bajas emisiones de la inducción es el estándar moderno para una instalación limpia y segura.

- Si su enfoque principal es minimizar el gasto de capital inicial: Debe sopesar cuidadosamente el menor costo inicial de un horno tradicional frente a los mayores costos operativos a largo plazo y los rendimientos más bajos.

Al comprender sus principios fundamentales, puede aprovechar la tecnología de inducción para alcanzar un nuevo nivel de precisión y eficiencia en sus operaciones de fundición.

Tabla de resumen:

| Ventaja clave | Beneficio principal |

|---|---|

| Control metalúrgico superior | Produce metal homogéneo de alta pureza con mínima pérdida por oxidación. |

| Alta eficiencia energética | El calentamiento interno directo reduce los costos de energía y la pérdida térmica. |

| Velocidad de fusión rápida | Los ciclos rápidos de arranque y fusión aumentan el rendimiento de la producción. |

| Seguridad y medio ambiente mejorados | Sin llama abierta ni combustibles combustibles; bajas emisiones y ruido. |

| Automatización del proceso | Fácil de programar e integrar para resultados consistentes y repetibles. |

¿Listo para mejorar sus operaciones de fundición con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción para fundición diseñados para un rendimiento superior. Nuestras soluciones ayudan a los laboratorios y fundiciones a lograr metales de mayor pureza, reducir los costos operativos y mantener un entorno de trabajo más seguro.

Contáctenos hoy para discutir cómo nuestra tecnología de inducción para fundición puede satisfacer sus necesidades específicas e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento