En esencia, un tratamiento térmico exitoso depende de la manipulación precisa de tres variables fundamentales: temperatura, tiempo y velocidad de enfriamiento. Estos factores trabajan en conjunto para alterar intencionalmente la microestructura interna de un metal, lo que a su vez determina sus propiedades mecánicas finales, como la dureza, la resistencia y la ductilidad.

El objetivo de cualquier proceso de tratamiento térmico no es simplemente calentar y enfriar un material, sino controlar de manera predecible su transformación de fase. Dominar la relación entre la temperatura, el tiempo, las velocidades de enfriamiento y las condiciones atmosféricas es la clave para lograr un resultado de ingeniería deseado.

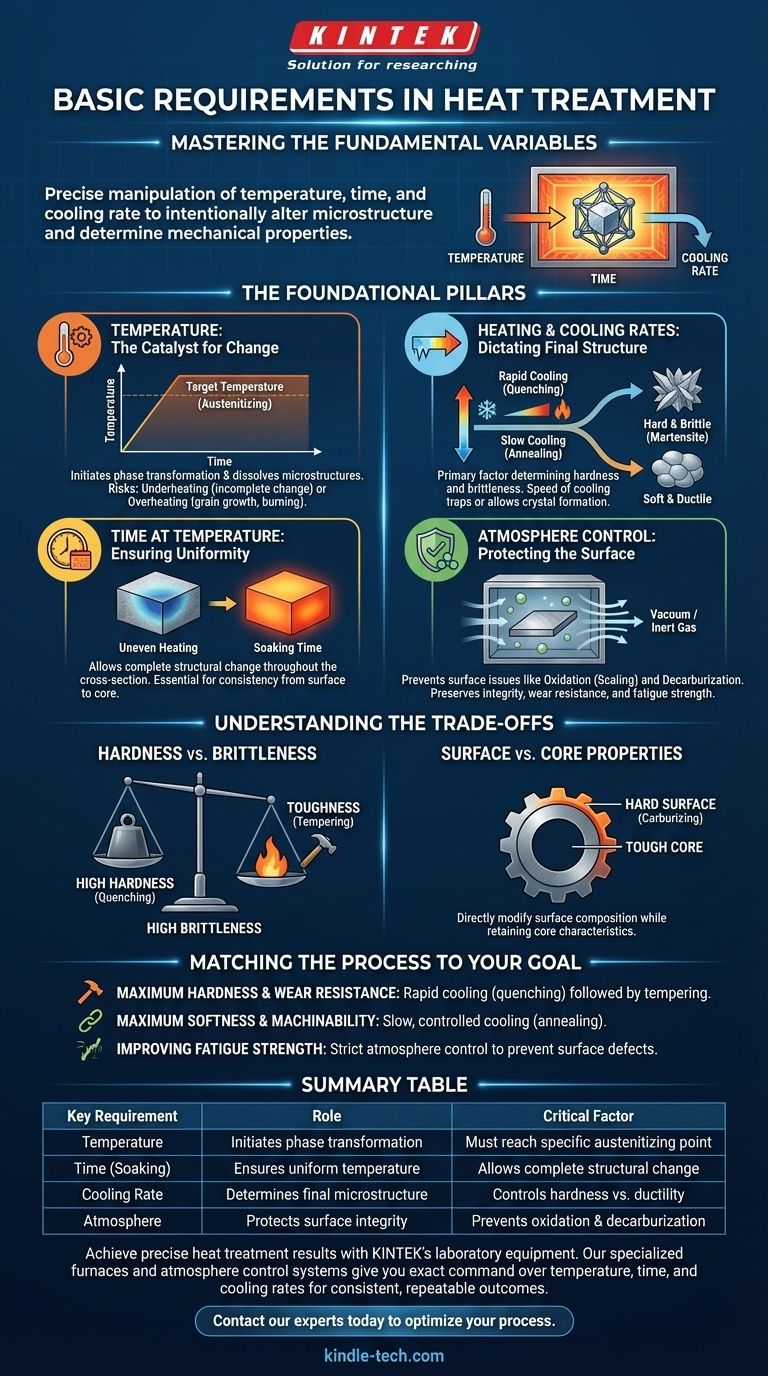

Los Pilares Fundamentales del Tratamiento Térmico

Para lograr resultados consistentes y confiables, cada proceso de tratamiento térmico debe basarse en una comprensión clara de sus requisitos centrales. Estas son las palancas que usted controla para dictar las propiedades finales del material.

Temperatura: El Catalizador del Cambio

La temperatura a la que se calienta un metal es el factor más crítico. Alcanzar temperaturas específicas, como la temperatura de austenización en el acero, es necesario para disolver las microestructuras existentes e iniciar las transformaciones de fase que permiten el endurecimiento o el ablandamiento.

Un calentamiento insuficiente no producirá el cambio estructural deseado, mientras que el sobrecalentamiento puede provocar crecimiento de grano, quemado y degradación de las propiedades mecánicas.

Tiempo a Temperatura: Asegurando la Uniformidad

Simplemente alcanzar la temperatura objetivo no es suficiente. El material debe mantenerse a esa temperatura, un proceso conocido como soaking (mantenimiento), durante un tiempo suficiente.

Este tiempo de mantenimiento permite que la temperatura se vuelva uniforme en toda la sección transversal de la pieza, asegurando que los cambios estructurales internos se completen y sean consistentes desde la superficie hasta el núcleo.

Velocidades de Calentamiento y Enfriamiento: Dictando la Estructura Final

La velocidad a la que se calienta y, más importante aún, se enfría un material determina la microestructura final. Esta velocidad es el factor principal que dicta la dureza y la fragilidad del material.

Una velocidad de enfriamiento muy rápida, conocida como temple (quenching), "atrapa" una estructura cristalina dura y frágil (como la martensita en el acero). Por el contrario, una velocidad de enfriamiento muy lenta, como se ve en el recocido (annealing), permite la formación de una estructura blanda y dúctil.

Control de la Atmósfera: Protegiendo la Superficie

El entorno que rodea la pieza durante el calentamiento es un requisito crítico, aunque a veces se pasa por alto. Una atmósfera no controlada (como el aire abierto) puede causar reacciones químicas indeseables en la superficie del material.

Un control adecuado de la atmósfera, utilizando vacío, gases inertes o composiciones químicas específicas, previene problemas como la oxidación (formación de cascarilla) y la descarburación. Esto preserva la integridad superficial de la pieza, la resistencia al desgaste y la resistencia a la fatiga.

Comprendiendo las Compensaciones (Trade-offs)

El tratamiento térmico no es un proceso de mejora universal, sino uno de compromiso calculado. Mejorar una propiedad a menudo se produce a expensas de otra.

La Compensación entre Dureza y Fragilidad

La compensación más común es entre dureza y tenacidad. Un proceso como el temple puede producir una dureza extrema, pero esto casi siempre conlleva un aumento significativo de la fragilidad y altas tensiones internas.

Por esta razón, un tratamiento térmico secundario, el revenido (tempering), casi siempre se realiza después del temple. El revenido reduce ligeramente la dureza, pero restaura una cantidad crucial de tenacidad, haciendo que la pieza sea utilizable para su aplicación prevista.

Propiedades Superficiales vs. Propiedades del Núcleo

Para muchos componentes, las propiedades deseadas en la superficie (por ejemplo, alta resistencia al desgaste) son diferentes de las necesarias en el núcleo (por ejemplo, tenacidad y ductilidad).

Tratamientos como la cementación (carburizing) son una respuesta directa a este desafío. Modifican la composición química solo de la capa superficial, permitiendo que la superficie se endurezca en gran medida mientras el núcleo conserva sus características originales y más tenaces.

Adaptar el Proceso a su Objetivo

La combinación correcta de características de tratamiento térmico depende completamente de su objetivo final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Requerirá una velocidad de enfriamiento rápida (temple) desde la temperatura de austenización correcta, seguido de un ciclo de revenido para reducir la fragilidad.

- Si su enfoque principal es la máxima suavidad y maquinabilidad: Requerirá una velocidad de enfriamiento muy lenta y controlada (recocido) desde la temperatura adecuada.

- Si su enfoque principal es mejorar la resistencia a la fatiga: Debe priorizar un estricto control de la atmósfera para prevenir defectos superficiales como la descarburación, que pueden iniciar grietas por fatiga.

Dominar estos requisitos fundamentales transforma el tratamiento térmico de un procedimiento simple a una herramienta de ingeniería predecible y poderosa.

Tabla Resumen:

| Requisito Clave | Función en el Tratamiento Térmico | Factor Crítico |

|---|---|---|

| Temperatura | Inicia la transformación de fase | Debe alcanzar el punto de austenización específico |

| Tiempo (Mantenimiento) | Asegura la temperatura uniforme | Permite el cambio estructural completo |

| Velocidad de Enfriamiento | Determina la microestructura final | Controla la dureza frente a la ductilidad |

| Atmósfera | Protege la integridad superficial | Previene la oxidación y la descarburación |

Logre resultados precisos de tratamiento térmico con el equipo de laboratorio de KINTEK. Nuestros hornos especializados y sistemas de control de atmósfera le brindan un mando exacto sobre la temperatura, el tiempo y las velocidades de enfriamiento, asegurando resultados consistentes y repetibles para su investigación de materiales o necesidades de producción.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden optimizar sus procesos de tratamiento térmico y ayudarle a alcanzar las propiedades de material objetivo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿El destilado de THC pierde potencia? Una guía para preservar la potencia de su producto.

- ¿Qué es el proceso de sinterización en la fabricación aditiva? Una guía para la impresión 3D basada en polvo

- ¿Qué tan grueso debe ser el recubrimiento? Logre el equilibrio perfecto entre rendimiento y costo

- ¿Es el aceite de pirólisis lo mismo que el diésel? Descubra las diferencias críticas en las propiedades del combustible

- ¿Qué es la sinterización en electrónica? Un proceso clave para componentes de alto rendimiento

- ¿Qué hace la pulverización catódica con magnetrón? Consiga recubrimientos de película delgada superiores para su laboratorio

- ¿Cómo funciona el sputtering catódico (magnetrón)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son algunos de los desafíos de usar biomasa residual para energía? Superando los obstáculos logísticos, de costos y de eficiencia