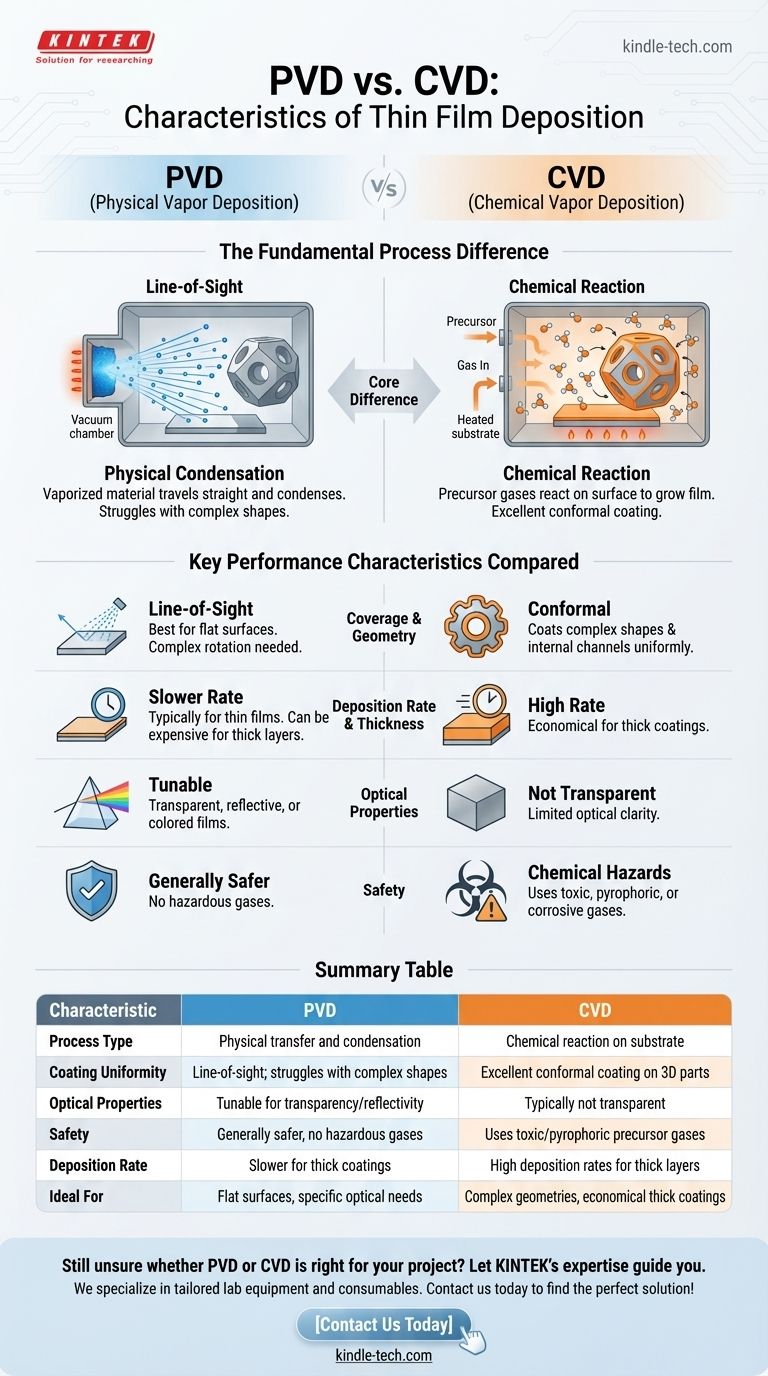

En esencia, PVD y CVD son procesos fundamentalmente diferentes para aplicar películas delgadas. La deposición física de vapor (PVD) es un proceso de línea de visión que transfiere físicamente un material desde una fuente a un sustrato, donde se condensa como recubrimiento. Por el contrario, la deposición química de vapor (CVD) utiliza gases precursores que experimentan una reacción química directamente en la superficie del sustrato para hacer crecer la película desde cero.

La elección entre PVD y CVD no se trata de cuál es inherentemente "mejor", sino de qué proceso se alinea con los requisitos de su aplicación específica. PVD ofrece precisión y pureza del material, mientras que CVD sobresale en el recubrimiento uniforme de geometrías complejas y a menudo es más económico para capas gruesas.

La diferencia fundamental del proceso

Para elegir correctamente, primero debe comprender cómo funciona cada método a nivel granular. Los nombres mismos —Deposición Física de Vapor y Deposición Química de Vapor— revelan la distinción principal.

Cómo funciona PVD: Condensación física

PVD es un proceso de "línea de visión". Un material fuente sólido se vaporiza dentro de una cámara de vacío mediante métodos como el pulverizado catódico (sputtering) o la evaporación.

Estos átomos y moléculas vaporizados viajan en línea recta y se condensan físicamente en el sustrato, formando la película delgada. Piense en ello como pintar con aerosol, donde la pintura solo se deposita en las superficies que puede ver directamente.

Cómo funciona CVD: Reacción química

CVD es un proceso químico. Se introduce uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Cuando estos gases entran en contacto con el sustrato calentado, reaccionan y se descomponen, dejando atrás un material sólido que forma el recubrimiento. Esto permite que la película "crezca" en todas las superficies expuestas, incluso en huecos profundos o agujeros.

Características clave de rendimiento comparadas

Las diferencias en el proceso conducen a ventajas y desventajas distintas que impactan directamente el rendimiento, el costo y la idoneidad de la aplicación.

Cobertura y geometría

La principal ventaja de CVD es su capacidad para crear recubrimientos altamente conformados. Debido a que la reacción química ocurre donde sea que el gas pueda llegar, puede recubrir uniformemente formas complejas, canales internos y piezas 3D intrincadas.

PVD, al ser un proceso de línea de visión, tiene dificultades con geometrías complejas. Sobresale en el recubrimiento de superficies planas, pero requiere una manipulación y rotación complejas de las piezas para lograr cobertura en objetos no planos.

Tasa de deposición y espesor

Los procesos CVD a menudo tienen altas tasas de deposición, lo que los hace más económicos para producir los recubrimientos gruesos requeridos para ciertas aplicaciones de resistencia al desgaste o a la corrosión.

PVD se utiliza típicamente para películas más delgadas, aunque los recubrimientos gruesos son posibles. El proceso puede ser más lento y, por lo tanto, más costoso para construir un espesor significativo.

Propiedades ópticas

PVD ofrece una versatilidad significativa para aplicaciones ópticas. El proceso se puede ajustar con precisión para depositar películas que son transparentes, reflectantes o que tienen colores específicos.

Los recubrimientos CVD, como resultado de su proceso de crecimiento y química, generalmente no son transparentes. Esto limita su uso en aplicaciones donde la claridad óptica es un requisito.

Comprender las compensaciones

Ninguna tecnología es una solución universal. Reconocer sus limitaciones inherentes es fundamental para tomar una decisión informada.

El factor de seguridad: Peligros químicos de CVD

Una consideración importante para CVD es su dependencia de gases precursores que pueden ser tóxicos, pirofóricos (se inflaman en el aire) o corrosivos. Esto introduce protocolos significativos de seguridad, almacenamiento y manipulación que no son una preocupación importante para la mayoría de los procesos PVD.

La limitación de PVD: Vacío y línea de visión

El principal inconveniente de PVD es su naturaleza de línea de visión, lo que hace que el recubrimiento uniforme de piezas complejas sea un desafío de ingeniería significativo. Además, muchos procesos PVD requieren un vacío ultraalto, lo que aumenta la complejidad y el costo del equipo.

La ecuación económica

CVD puede ser más económico para la producción de alto volumen de recubrimientos gruesos en piezas complejas debido a tasas de deposición más altas y la ausencia de necesidad de un vacío ultraalto. Sin embargo, los costos asociados con el manejo de gases peligrosos pueden compensar estos ahorros.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por el requisito más crítico de su proyecto. Evalúe su objetivo principal para encontrar el camino más efectivo y eficiente a seguir.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: CVD es la opción superior debido a su deposición sin línea de visión.

- Si su enfoque principal es lograr propiedades ópticas específicas como la transparencia: PVD proporciona el control y las opciones de material necesarios.

- Si su enfoque principal es la seguridad y la simplificación de la manipulación de materiales: PVD evita los gases precursores tóxicos y corrosivos asociados con CVD.

- Si su enfoque principal es producir recubrimientos muy gruesos de manera económica: Las altas tasas de deposición de CVD a menudo lo convierten en la solución más rentable.

Comprender estas diferencias fundamentales le permite seleccionar la tecnología de deposición que sirve directamente a sus objetivos de ingeniería.

Tabla de resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física y condensación | Reacción química en el sustrato |

| Uniformidad del recubrimiento | Línea de visión; tiene dificultades con formas complejas | Excelente recubrimiento conforme en piezas 3D |

| Propiedades ópticas | Ajustable para transparencia/reflectividad | Generalmente no transparente |

| Seguridad | Generalmente más seguro, sin gases peligrosos | Utiliza gases precursores tóxicos/pirofóricos |

| Tasa de deposición | Más lento para recubrimientos gruesos | Altas tasas de deposición para capas gruesas |

| Ideal para | Superficies planas, necesidades ópticas específicas | Geometrías complejas, recubrimientos gruesos económicos |

¿Aún no está seguro de si PVD o CVD es adecuado para su proyecto? Permita que la experiencia de KINTEK lo guíe. Nos especializamos en proporcionar equipos de laboratorio y consumibles personalizados para todas sus necesidades de deposición de película delgada. Nuestro equipo puede ayudarlo a seleccionar la tecnología óptima para lograr sus requisitos específicos de recubrimiento en cuanto a rendimiento, seguridad y rentabilidad. ¡Contáctenos hoy para discutir su aplicación y encontrar la solución perfecta!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado