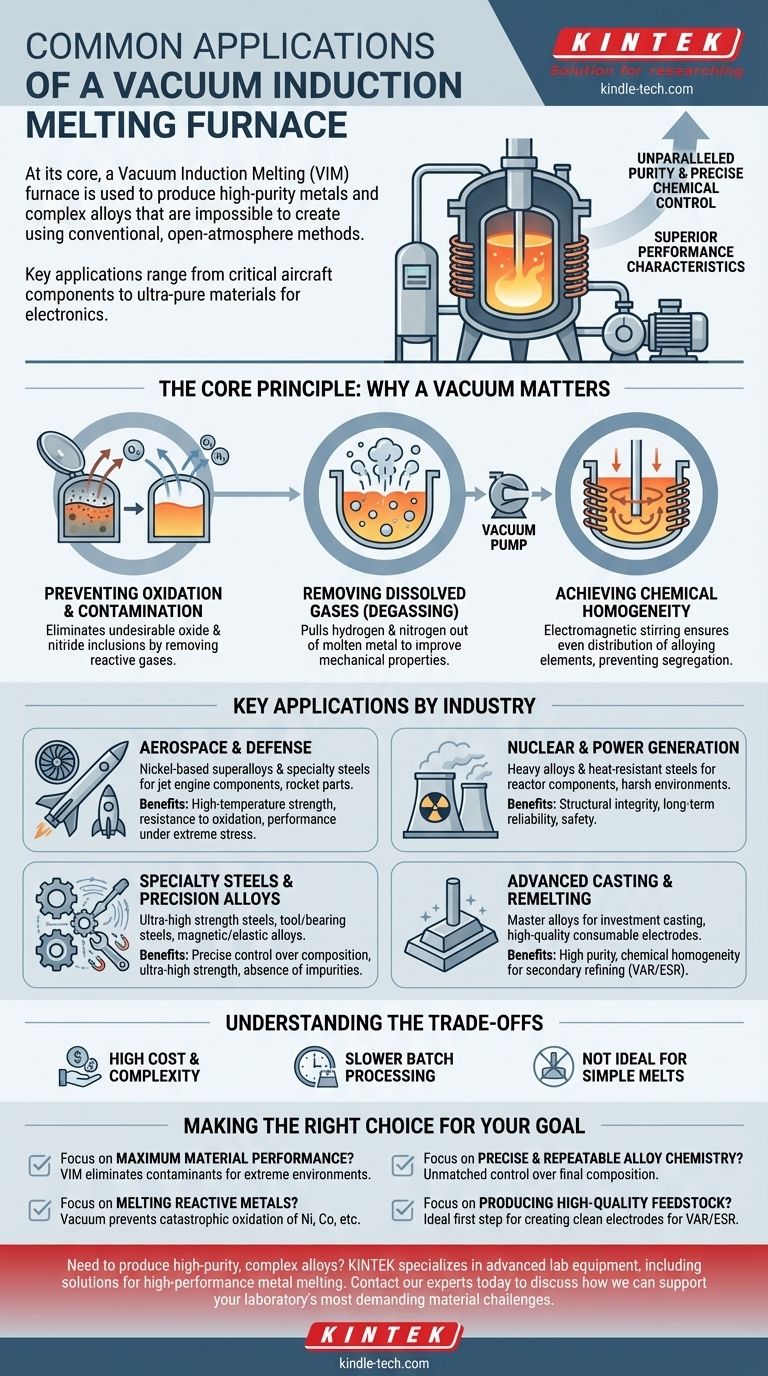

En esencia, un horno de fusión por inducción al vacío (VIM) se utiliza para producir metales de alta pureza y aleaciones complejas que son imposibles de crear mediante métodos convencionales de atmósfera abierta. Sus aplicaciones comunes van desde el fundido de componentes críticos de aeronaves y aceros especiales hasta el refinado de los materiales ultrapuros requeridos por las industrias electrónica y nuclear.

El propósito esencial de un horno de inducción al vacío no es solo fundir metal; es lograr una pureza sin igual y un control químico preciso. El entorno de vacío es la clave, eliminando la contaminación atmosférica para producir materiales con características de rendimiento superiores.

El Principio Fundamental: Por Qué Importa el Vacío

Para comprender las aplicaciones de un horno VIM, primero debe comprender el problema fundamental que resuelve: la contaminación. Muchos metales de alto rendimiento son muy reactivos con los gases del aire, especialmente el oxígeno.

Prevención de la Oxidación y la Contaminación

Cuando las aleaciones avanzadas se funden al aire libre, reaccionan con el oxígeno y el nitrógeno. Esto forma inclusiones indeseables de óxido y nitruro, que comprometen la resistencia, la durabilidad y la integridad general del material.

Un horno VIM opera bajo un alto vacío, eliminando estos gases reactivos. Esto previene la formación de impurezas, lo que resulta en un producto final más limpio y de mayor calidad.

Eliminación de Gases Disueltos

El entorno de vacío también realiza una función de refinado crítica conocida como desgasificación. Extrae gases disueltos, como hidrógeno y nitrógeno, del metal fundido.

Este proceso mejora significativamente las propiedades mecánicas del material, previniendo problemas como la fragilización por hidrógeno.

Logro de la Homogeneidad Química

Los hornos VIM utilizan inducción electromagnética para calentar y agitar el metal fundido. Este agitamiento electromagnético es crucial para garantizar que todos los elementos de aleación se distribuyan de manera perfectamente uniforme en toda la masa fundida.

El resultado es una aleación completamente homogénea con propiedades consistentes, libre de la segregación que puede afectar a otros métodos de fusión.

Aplicaciones Clave por Industria

Las capacidades únicas de los hornos VIM los hacen indispensables en industrias donde el fallo del material no es una opción. Se utilizan para producir materiales que deben funcionar en condiciones extremas.

Aeroespacial y Defensa

Este es un sector de aplicación principal. Los hornos VIM se utilizan para producir superaleaciones a base de níquel y aceros especiales para álabes de turbina de motores a reacción, componentes de cohetes y otras piezas aeroespaciales críticas.

Estos componentes deben soportar temperaturas extremas y estrés mecánico, y la pureza lograda en un horno VIM es esencial para este rendimiento.

Nuclear y Generación de Energía

Las industrias nuclear y de generación de energía dependen de aleaciones pesadas y aceros resistentes al calor para componentes que operan en entornos hostiles y corrosivos.

Un horno VIM garantiza que estos materiales tengan la pureza y la integridad estructural necesarias para la seguridad y la fiabilidad a largo plazo.

Aceros Especiales y Aleaciones de Precisión

La tecnología VIM es fundamental para producir una amplia gama de materiales avanzados, que incluyen:

- Aceros de ultra alta resistencia

- Aceros para herramientas y rodamientos

- Aleaciones magnéticas y elásticas

En cada caso, el control preciso sobre la composición de la aleación y la ausencia de impurezas son lo que crea las propiedades deseadas del material.

Fundición Avanzada y Refusión

Los hornos VIM suelen ser el primer paso en un proceso de fabricación más amplio. Se utilizan para crear superaleaciones para fundición de precisión a la cera perdida y para producir electrodos consumibles de alta calidad.

Estos electrodos se utilizan luego en procesos de refinado secundarios como la Refusión por Arco en Vacío (VAR) o la Refusión por Escoria Eléctrica (ESR) para lograr niveles de pureza aún mayores.

Comprensión de las Compensaciones

Aunque potentes, un horno VIM es una herramienta especializada con compensaciones inherentes que lo hacen inadecuado para todas las aplicaciones.

Alto Costo y Complejidad

Estos son sistemas complejos que involucran electrónica de alta potencia, bombas de vacío robustas y controles sofisticados. Esto resulta en una inversión de capital significativa y costos operativos más altos en comparación con los hornos convencionales.

Procesamiento por Lotes Más Lento

Los hornos VIM operan por lotes. Esto es ideal para el control de calidad y la producción de aleaciones especializadas, pero resulta en un menor rendimiento que los procesos de fusión continua utilizados para metales básicos de alto volumen.

No Ideal para Fusiones Simples

Para aplicaciones donde la pureza del material no es la principal preocupación, como la fusión de hierro fundido básico o aceros simples, un horno VIM es un exceso innecesario. Un horno de inducción o arco estándar es mucho más rentable.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un horno VIM es una decisión impulsada enteramente por los requisitos del material final. Su valor está directamente ligado a la necesidad de pureza y control químico preciso.

- Si su enfoque principal es el máximo rendimiento del material: Un horno VIM es la elección definitiva para eliminar contaminantes y producir aleaciones que puedan soportar entornos extremos.

- Si su enfoque principal es una química de aleación precisa y repetible: El entorno de vacío controlado y el agitamiento electromagnético proporcionan un control inigualable sobre la composición final.

- Si su enfoque principal es la fusión de metales reactivos: Para aleaciones a base de níquel, cobalto u otros elementos reactivos, el vacío es innegociable para prevenir una oxidación catastrófica.

- Si su enfoque principal es la producción de materia prima de alta calidad para refinado secundario: Un horno VIM es el primer paso ideal para crear electrodos limpios y homogéneos para procesos VAR o ESR.

En última instancia, se elige un horno de inducción al vacío cuando la integridad y el rendimiento del material final no pueden verse comprometidos.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Clave del Material |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbina de motores a reacción, componentes de cohetes | Resistencia a altas temperaturas, resistencia a la oxidación |

| Nuclear y Generación de Energía | Componentes de reactores, piezas resistentes al calor | Integridad estructural, fiabilidad a largo plazo en entornos hostiles |

| Aceros Especiales y Aleaciones | Aceros para herramientas, aceros para rodamientos, aleaciones magnéticas | Ultra alta resistencia, propiedades mecánicas precisas |

| Fundición Avanzada | Superaleaciones, electrodos consumibles para VAR/ESR | Alta pureza, homogeneidad química para refinado secundario |

¿Necesita producir aleaciones complejas de alta pureza? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para la fusión de metales de alto rendimiento. Nuestra experiencia puede ayudarle a lograr el control químico preciso y la pureza del material requeridos para aplicaciones aeroespaciales, nucleares y de aceros especiales. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los desafíos de materiales más exigentes de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno de inducción? Desde 1250 °C hasta más de 2000 °C para su aplicación específica

- ¿Cuál es la desventaja del horno de inducción? El compromiso crítico en la fusión de metales

- ¿Cómo puedo mejorar la eficiencia de mi horno de inducción? Una guía sistemática para reducir costes y aumentar la producción

- ¿Cuál es el otro nombre del horno de inducción? Tipos de horno sin núcleo y de canal explicados

- ¿Cuál es la producción de acero mediante horno de arco eléctrico (EAF)? Una guía para la fabricación moderna de acero reciclado

- ¿Cuál es la frecuencia del sistema de calentamiento por inducción? La clave para un control preciso del calor

- ¿Es rápido el calentamiento por inducción? Logre calor instantáneo e interno para un procesamiento rápido

- ¿Cuáles son los diferentes tipos de hornos de fusión? Elija la tecnología adecuada para su fundición