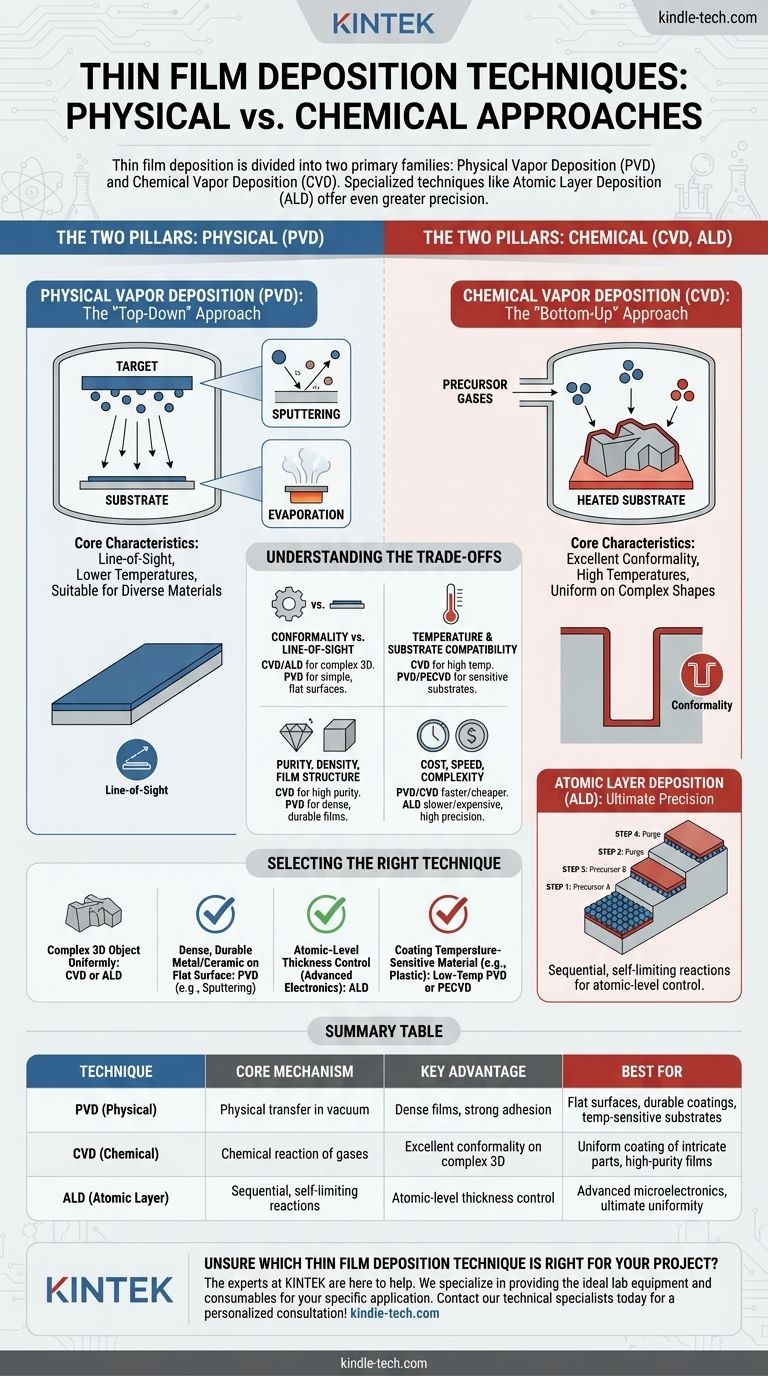

En esencia, la deposición de película delgada se divide en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La PVD transfiere físicamente un material sólido a un sustrato dentro de un vacío, a menudo mediante pulverización catódica o evaporación. En contraste, la CVD utiliza reacciones químicas entre gases precursores en una superficie calentada para hacer crecer la película de abajo hacia arriba. Técnicas especializadas como la Deposición de Capas Atómicas (ALD) ofrecen una precisión aún mayor al construir la película una capa atómica a la vez.

La diferencia fundamental entre las técnicas de deposición no es solo el equipo, sino el mecanismo en sí. Su elección entre un proceso físico (PVD) o químico (CVD, ALD) depende de su necesidad de una cobertura uniforme en formas complejas, la sensibilidad a la temperatura de su sustrato y la pureza y densidad requeridas de la película final.

Los Dos Pilares: Métodos Físicos vs. Químicos

Comprender la diferencia fundamental entre la deposición física y química es el primer paso para tomar una decisión informada. Estas no son solo técnicas diferentes; son enfoques completamente distintos para construir una capa de material.

Un proceso físico (PVD) toma un bloque sólido del material deseado, lo convierte en vapor y lo deja condensar sobre su pieza. Un proceso químico (CVD) comienza con gases reactivos y los utiliza como bloques de construcción para construir la película directamente sobre la superficie a través de una reacción química.

Deposición Física de Vapor (PVD): El Enfoque "De Arriba Hacia Abajo"

La PVD abarca un conjunto de métodos de deposición al vacío que utilizan medios físicos para producir un vapor de material, que luego se deposita en el objeto a recubrir.

Cómo Funciona la PVD

En una cámara de alto vacío, un material fuente sólido, conocido como el "objetivo", se convierte en vapor. Este vapor luego viaja en línea recta y se condensa en el sustrato más frío, formando una película delgada.

Técnica Clave: Pulverización Catódica (Sputtering)

En la pulverización catódica, el objetivo es bombardeado con iones de alta energía (generalmente un gas inerte como el argón). Este bombardeo actúa como un chorro de arena microscópico, arrancando átomos del objetivo, que luego viajan y se depositan en el sustrato.

Técnica Clave: Evaporación

Este método implica calentar el material fuente en la cámara de vacío hasta que se evapora o sublima. El vapor resultante se eleva, viaja al sustrato y se condensa de nuevo en estado sólido, creando la película.

Características Principales de la PVD

La PVD es fundamentalmente un proceso de "línea de visión", lo que significa que recubre superficies que están directamente expuestas a la fuente. A menudo se realiza a temperaturas más bajas que la CVD tradicional, lo que la hace adecuada para una gama más amplia de materiales de sustrato.

Deposición Química de Vapor (CVD): El Enfoque "De Abajo Hacia Arriba"

La CVD construye películas a través de un proceso químico en lugar de uno físico. Esta distinción le otorga un conjunto único y potente de capacidades.

Cómo Funciona la CVD

Se introducen gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado. Estos gases reaccionan o se descomponen en la superficie caliente, dejando el material sólido deseado como una película delgada.

Características Principales de la CVD

La ventaja más significativa de la CVD es su excelente conformabilidad. Debido a que los gases precursores pueden fluir alrededor de formas complejas antes de reaccionar, la CVD puede depositar una película perfectamente uniforme en estructuras 3D intrincadas.

Deposición de Capas Atómicas (ALD): Precisión Máxima

La ALD es un subtipo sofisticado de CVD que divide la reacción química en dos semirreacciones separadas y autolimitadas. Esto permite la deposición de una película una sola capa atómica a la vez, proporcionando un control inigualable sobre el espesor y la uniformidad.

Comprendiendo las Ventajas y Desventajas

Ninguna técnica de deposición es universalmente superior. La elección óptima siempre es una cuestión de equilibrar factores contrapuestos en función de los requisitos específicos de la aplicación.

Conformabilidad vs. Línea de Visión

Si necesita recubrir el interior de una zanja estrecha o una pieza mecánica compleja, la naturaleza conformable de la CVD y ALD es esencial. Para recubrir una superficie simple y plana como una lente o una oblea, la naturaleza de línea de visión de la PVD suele ser suficiente y más económica.

Temperatura y Compatibilidad del Sustrato

La CVD tradicional a menudo requiere temperaturas muy altas (varios cientos de grados Celsius) para impulsar las reacciones químicas. Esto puede dañar sustratos sensibles como polímeros o ciertos componentes electrónicos. La PVD y las variantes especializadas de CVD a baja temperatura (como la PECVD) son más adecuadas para estas aplicaciones.

Pureza, Densidad y Estructura de la Película

La CVD puede producir películas excepcionalmente puras porque los gases precursores pueden refinarse a un grado muy alto. Los procesos de PVD, particularmente la pulverización catódica, a menudo dan como resultado películas más densas con una fuerte adhesión, lo cual es ideal para recubrimientos protectores duraderos.

Costo, Velocidad y Complejidad

Generalmente, los sistemas PVD y CVD simples son más rápidos y menos costosos para muchas aplicaciones. La ALD, si bien ofrece una precisión increíble, es un proceso mucho más lento y costoso, reservado para aplicaciones de alto valor como la microelectrónica avanzada.

Seleccionando la Técnica Correcta para Su Aplicación

Su decisión final debe estar impulsada por la propiedad más crítica de la película deseada.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: CVD o ALD son las opciones superiores debido a su naturaleza conformable y sin línea de visión.

- Si su enfoque principal es depositar una película metálica o cerámica densa y duradera en una superficie plana: Los métodos PVD como la pulverización catódica suelen ser la solución más eficaz y económica.

- Si su enfoque principal es el control del espesor a nivel atómico para electrónica avanzada: ALD es la única técnica que proporciona la precisión capa por capa necesaria.

- Si su enfoque principal es recubrir un material sensible a la temperatura como el plástico: Un proceso PVD de baja temperatura o CVD mejorada por plasma (PECVD) es el camino más adecuado.

Al hacer coincidir el mecanismo central de la técnica de deposición con su objetivo final, puede garantizar el rendimiento y la calidad requeridos para su proyecto.

Tabla Resumen:

| Técnica | Mecanismo Principal | Ventaja Clave | Mejor Para |

|---|---|---|---|

| PVD (Física) | Transferencia física en vacío | Películas densas, fuerte adhesión | Superficies planas, recubrimientos duraderos, sustratos sensibles a la temperatura |

| CVD (Química) | Reacción química de gases | Excelente conformabilidad en formas 3D complejas | Recubrimiento uniforme de piezas intrincadas, películas de alta pureza |

| ALD (Capa Atómica) | Reacciones secuenciales y autolimitadas | Control del espesor a nivel atómico | Microelectrónica avanzada, máxima uniformidad |

¿No está seguro de qué técnica de deposición de película delgada es la adecuada para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para su aplicación específica, ya sea que requiera el recubrimiento conformable de CVD, la precisión de ALD o la durabilidad de PVD. Permítanos ayudarle a lograr las propiedades de película perfectas para sus necesidades de investigación o producción.

¡Contacte hoy mismo a nuestros especialistas técnicos para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD