En esencia, la deposición química es una familia de procesos utilizados para crear películas delgadas y recubrimientos de alto rendimiento. Los tipos principales se clasifican por el estado físico del precursor químico: métodos basados en líquidos como la Galvanoplastia y la Deposición Química en Solución (CSD), y métodos basados en gases, siendo el más notable la Deposición Química de Vapor (CVD).

La diferencia fundamental entre las técnicas de deposición química se reduce a dos factores: la fase del material precursor (líquido o gas) y el tipo de energía (calor, plasma, electricidad) utilizada para impulsar la reacción química que forma la película final.

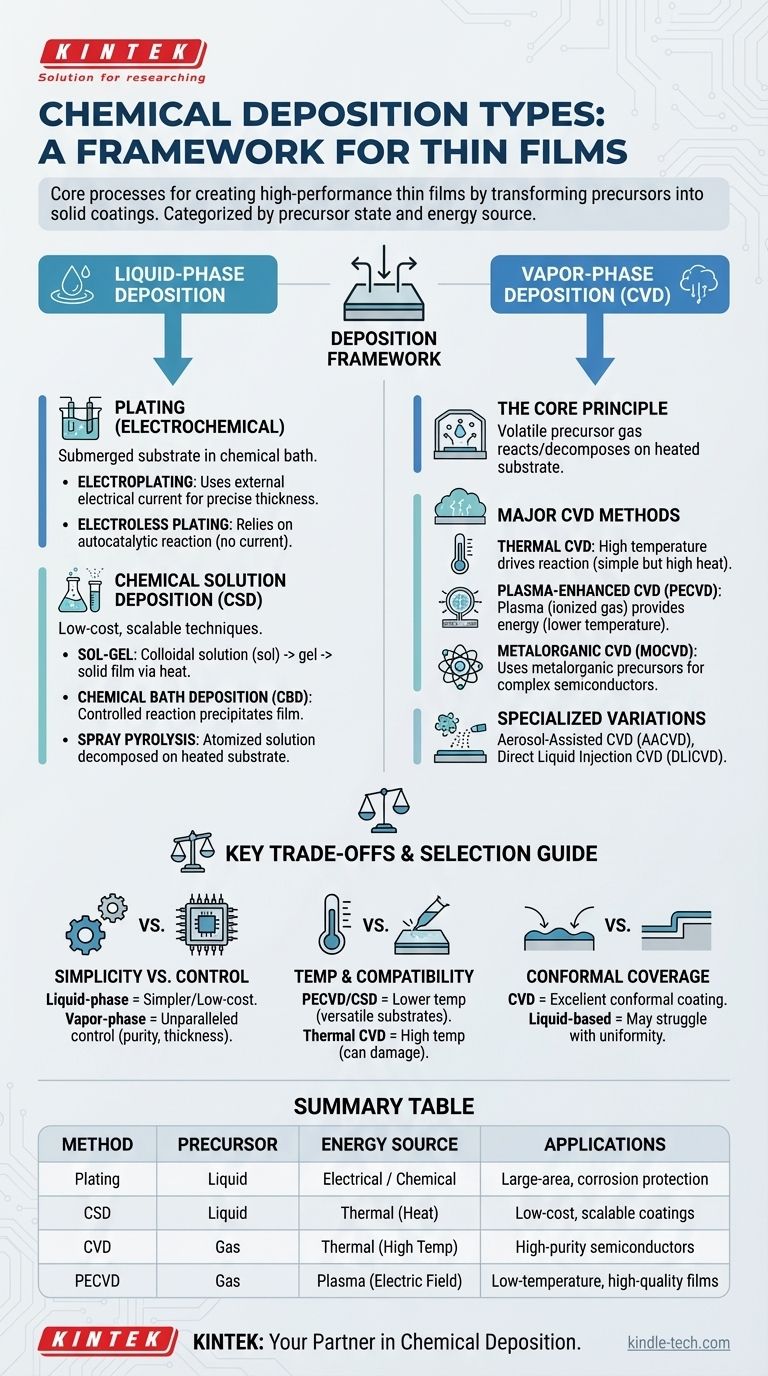

Un marco para comprender la deposición

Todos los métodos de deposición química comparten un objetivo común: transformar un precursor químico en una película delgada sólida sobre la superficie de un sustrato. El precursor contiene los átomos que se desean depositar, y se desencadena una reacción química para dejar solo el material deseado.

Las principales familias de estas técnicas se distinguen por si ese precursor comienza como un líquido o un gas. Esta única diferencia tiene profundas implicaciones para el equipo, el costo y la calidad de la película resultante.

Deposición en fase líquida: Galvanoplastia y soluciones

Estos métodos se caracterizan a menudo por equipos más simples y temperaturas de funcionamiento más bajas, lo que los hace versátiles para una amplia gama de aplicaciones. Todos comienzan con el sustrato expuesto a un precursor químico disuelto en una solución líquida.

Galvanoplastia (Deposición electroquímica)

La galvanoplastia es una de las técnicas de deposición más antiguas y comunes. Implica sumergir un sustrato en un baño químico donde están presentes iones del material de recubrimiento.

La electrodeposición utiliza una corriente eléctrica externa para impulsar la deposición de estos iones sobre la superficie del sustrato, ofreciendo un control preciso sobre el espesor de la película.

La deposición sin corriente logra el mismo resultado sin una corriente externa. En su lugar, se basa en una reacción química autocatalítica dentro de la propia solución para depositar el material.

Deposición química en solución (CSD)

CSD es una categoría amplia que abarca varias técnicas de bajo costo y escalables.

La técnica sol-gel implica la creación de una solución coloidal estable (un "sol") que se aplica a un sustrato. Mediante un tratamiento térmico, el sol se transforma en un gel y luego en una película densa y sólida.

La deposición por baño químico (CBD) funciona simplemente sumergiendo un sustrato en una solución donde una reacción química controlada precipita lentamente una película sólida sobre su superficie.

La pirólisis por pulverización es una técnica en la que una solución precursora se atomiza en un pulverizador fino y se dirige a un sustrato calentado. Las gotas sufren una descomposición térmica al contacto, formando la película deseada.

Deposición en fase de vapor: El mundo de la CVD

La deposición química de vapor (CVD) es la piedra angular de la microelectrónica moderna y la fabricación de materiales avanzados. Es reconocida por su capacidad para producir recubrimientos extremadamente puros, uniformes y conformes.

El principio central de la CVD

En cualquier proceso CVD, se introduce un gas precursor volátil en una cámara de reacción que contiene el sustrato. Se aplica energía, lo que hace que el gas reaccione o se descomponga en la superficie caliente del sustrato, dejando una película sólida de alta calidad.

CVD térmica

Esta es la forma más fundamental de CVD, donde la alta temperatura (energía térmica) es el único motor de la reacción química. Su simplicidad es efectiva, pero las altas temperaturas requeridas pueden dañar sustratos sensibles.

CVD asistida por plasma (PECVD)

Para superar las limitaciones de temperatura de la CVD térmica, la PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado). Este plasma altamente reactivo proporciona la energía para la reacción de deposición, lo que permite el crecimiento de películas de alta calidad a temperaturas mucho más bajas.

CVD metalorgánica (MOCVD)

La MOCVD es un subtipo de CVD de alta precisión que utiliza compuestos metalorgánicos como precursores. Es un proceso crítico para la fabricación de dispositivos semiconductores complejos como LED y transistores de alta potencia.

Otros métodos CVD especializados

La versatilidad del concepto CVD ha llevado a muchas variaciones especializadas, incluida la CVD asistida por aerosol (AACVD), que utiliza un aerosol para suministrar el precursor, y la CVD por inyección directa de líquido (DLICVD), donde un precursor líquido se vaporiza justo antes de entrar en la cámara.

Comprendiendo las principales ventajas y desventajas

Ningún método de deposición es universalmente superior. La elección siempre implica un equilibrio entre costo, calidad y compatibilidad de materiales.

Simplicidad vs. Control

Los métodos en fase líquida como CSD y la galvanoplastia generalmente implican equipos más simples y de menor costo y son más fáciles de escalar a grandes áreas. Sin embargo, los métodos en fase de vapor como CVD ofrecen un control inigualable sobre la pureza, el espesor y la estructura de la película, lo cual es esencial para la electrónica de alto rendimiento.

Temperatura y compatibilidad del sustrato

Las altas temperaturas utilizadas en la CVD térmica pueden dañar materiales como plásticos o componentes electrónicos preexistentes. Aquí es donde métodos como PECVD, la galvanoplastia y muchas técnicas CSD son ventajosos, ya que sus temperaturas de procesamiento más bajas son compatibles con una gama más amplia de sustratos.

Cobertura conforme

Los procesos CVD sobresalen en la creación de recubrimientos conformes, lo que significa que la película se deposita con un espesor perfectamente uniforme sobre superficies complejas y tridimensionales. Los métodos basados en líquidos pueden tener dificultades con esto, ya que la tensión superficial y la dinámica de fluidos pueden provocar una cobertura desigual en zanjas o en esquinas afiladas.

Elegir el método de deposición adecuado

Su elección depende completamente de los requisitos de su producto final. Utilice estas pautas para orientar su decisión.

- Si su enfoque principal es el recubrimiento de bajo costo y gran superficie: Considere los métodos CSD como la pirólisis por pulverización o la galvanoplastia, que son altamente escalables y rentables.

- Si su enfoque principal es la máxima pureza y uniformidad para semiconductores: Un proceso CVD especializado como MOCVD o PECVD es casi siempre la elección correcta.

- Si su enfoque principal es recubrir un sustrato sensible al calor como un polímero: Busque métodos de baja temperatura como PECVD, deposición sin corriente o ciertos procesos sol-gel.

Al comprender la relación entre el estado del precursor y la energía requerida, puede navegar eficazmente por estas técnicas para encontrar la solución óptima para su desafío de ingeniería.

Tabla resumen:

| Método de deposición | Estado del precursor | Fuente de energía clave | Aplicaciones principales |

|---|---|---|---|

| Galvanoplastia (Electro/Sin corriente) | Líquido | Eléctrica / Química | Recubrimientos de gran superficie, protección contra la corrosión |

| Deposición química en solución (CSD) | Líquido | Térmica (Calor) | Recubrimientos de bajo costo y escalables |

| Deposición química de vapor (CVD) | Gas | Térmica (Alta temperatura) | Semiconductores de alta pureza, microelectrónica |

| CVD asistida por plasma (PECVD) | Gas | Plasma (Campo eléctrico) | Películas de alta calidad a baja temperatura |

¿Necesita orientación experta para seleccionar el método de deposición adecuado para su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición química, desde robustos sistemas de galvanoplastia hasta reactores CVD avanzados. Nuestro equipo puede ayudarle a optimizar su proceso para la pureza, el costo y la compatibilidad del sustrato. Contáctenos hoy para discutir su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar los resultados de su investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD