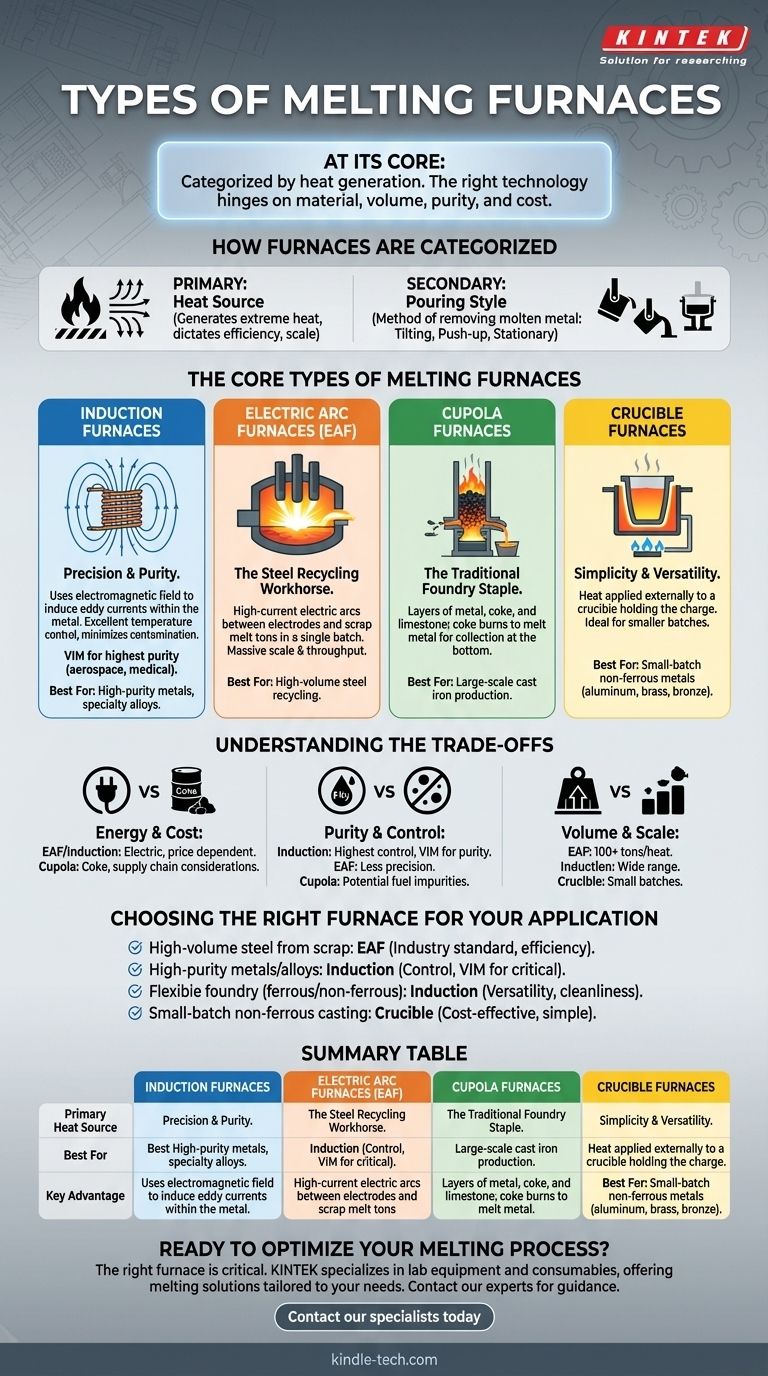

En esencia, un horno de fusión se clasifica por cómo genera calor. Los cuatro tipos industriales principales son el Horno de Inducción, el Horno de Arco Eléctrico (EAF), el Horno de Cubilote y el Horno de Crisol. Cada uno utiliza un método distinto —desde campos electromagnéticos hasta arcos eléctricos de alta corriente— para fundir materiales para la fundición, el reciclaje o el refinado.

Elegir un horno no se trata de encontrar el "mejor", sino de hacer coincidir la tecnología adecuada con el objetivo específico. La decisión depende del material a fundir, el volumen de producción requerido, los estándares de pureza y los costos operativos.

Cómo se clasifican los hornos

Para comprender los diferentes tipos, es esencial reconocer las dos formas principales en que se clasifican: por su fuente de calor y por su diseño físico para verter metal fundido.

El método principal: fuente de calor

La distinción más fundamental entre los tipos de hornos es el principio que utilizan para generar calor extremo. Esta elección dicta la eficiencia, la escala y la idoneidad del horno para diferentes metales.

Un método secundario: estilo de vertido

Más allá del método de calentamiento, los hornos también se describen por cómo se retira el metal fundido. Un horno puede ser un horno basculante que pivota para verter, un horno de elevación donde se levanta el crisol, o un horno estacionario que se sangra por la parte inferior.

Los tipos principales de hornos de fusión

Cada tipo principal de horno desempeña un papel distinto en la industria, desde las grandes acerías hasta las pequeñas fundiciones.

Hornos de inducción: precisión y pureza

Un horno de inducción utiliza corrientes eléctricas alternas para crear un potente campo electromagnético. Este campo induce corrientes parásitas dentro de la carga metálica, generando un calor intenso y limpio de adentro hacia afuera.

Este método proporciona un excelente control de la temperatura y minimiza la contaminación, ya que la fuente de calor no entra en contacto directo con el metal.

Para aplicaciones que requieren la más alta pureza, como componentes aeroespaciales o implantes médicos, se utiliza un horno de Fusión por Inducción al Vacío (VIM). Esta variante opera en vacío para eliminar gases disueltos y prevenir la oxidación.

Hornos de arco eléctrico (EAF): el caballo de batalla del reciclaje de acero

El EAF es la tecnología dominante para el reciclaje de chatarra de acero. Funciona haciendo pasar una inmensa corriente eléctrica a través de grandes electrodos de grafito.

Los electrodos se bajan a una cámara de chatarra, y se forma un potente arco entre ellos y el metal. Este arco genera temperaturas lo suficientemente altas como para fundir toneladas de acero en un solo lote. Los EAF son conocidos por su escala masiva y alto rendimiento.

Hornos de cubilote: el pilar tradicional de la fundición

Un cubilote es un horno de eje vertical alto y cilíndrico. Se cargan capas de metal, coque (un combustible con alto contenido de carbono) y piedra caliza (un agente fundente) desde la parte superior.

A medida que el coque se quema con la ayuda de aire forzado, funde el metal, que gotea hasta un punto de recolección en la parte inferior. Los cubilotes se utilizan tradicionalmente para producir grandes cantidades de hierro fundido.

Hornos de crisol: simplicidad y versatilidad

El horno de crisol es el tipo más simple. Consiste en un recipiente refractario, el crisol, que contiene la carga metálica.

El calor se aplica al exterior del crisol, a menudo mediante quemadores de gas o elementos de resistencia eléctrica, que luego se transfiere a través de la pared del crisol para fundir el metal en su interior. Estos hornos son ideales para lotes más pequeños y se usan comúnmente para fundir metales no ferrosos como aluminio, latón y bronce.

Comprender las compensaciones

Cada tecnología de horno viene con un perfil distinto de costos, beneficios y limitaciones.

Fuente y costo de energía

Los hornos EAF y de inducción son completamente eléctricos, lo que hace que su costo operativo dependa de los precios locales de la electricidad. Los cubilotes dependen del coque, un combustible fósil, lo que implica diferentes consideraciones de cadena de suministro y ambientales.

Pureza y control del material

Los hornos de inducción, especialmente los sistemas VIM, ofrecen el más alto nivel de pureza y control metalúrgico. Los EAF son muy efectivos para el reciclaje a granel, pero ofrecen menos precisión. Los cubilotes pueden introducir impurezas del combustible y son menos adecuados para aleaciones de alta especificación.

Volumen y escala de producción

Los EAF están construidos para una escala masiva, fundiendo más de 100 toneladas por colada. Los hornos de inducción ofrecen una amplia gama de capacidades, desde unos pocos kilogramos hasta muchas toneladas. Los hornos de crisol generalmente se limitan a operaciones más pequeñas y orientadas a lotes.

Elegir el horno adecuado para su aplicación

Seleccionar el horno correcto es una decisión crítica basada en sus necesidades operativas específicas.

- Si su enfoque principal es la producción de acero de alto volumen a partir de chatarra: El Horno de Arco Eléctrico (EAF) es el estándar de la industria debido a su escala y eficiencia inigualables para esta tarea.

- Si su enfoque principal son los metales de alta pureza o las aleaciones especiales: Un Horno de Inducción proporciona el control necesario, siendo un horno de Inducción al Vacío (VIM) la elección definitiva para aplicaciones críticas.

- Si su enfoque principal es el trabajo de fundición flexible para varios metales: Un Horno de Inducción ofrece una excelente versatilidad, limpieza y una amplia gama de capacidades tanto para metales ferrosos como no ferrosos.

- Si su enfoque principal es la fundición de lotes pequeños de metales no ferrosos: Un Horno de Crisol es la solución más sencilla y rentable para materiales como el aluminio y el bronce.

En última instancia, el horno adecuado es el que se alinea perfectamente con sus requisitos de material, volumen y calidad.

Tabla resumen:

| Tipo de Horno | Fuente de Calor Principal | Mejor para | Ventaja Clave |

|---|---|---|---|

| Horno de Inducción | Campo Electromagnético | Metales de alta pureza, aleaciones especiales | Excelente control de temperatura, mínima contaminación |

| Horno de Arco Eléctrico (EAF) | Arco Eléctrico de Alta Corriente | Reciclaje de acero de alto volumen | Escala masiva, alto rendimiento |

| Horno de Cubilote | Combustión de Coque | Producción de hierro fundido a gran escala | Tradicional, rentable para hierro |

| Horno de Crisol | Calor Externo Gas/Eléctrico | Metales no ferrosos en lotes pequeños | Operación simple, versatilidad |

¿Listo para optimizar su proceso de fusión? El horno adecuado es fundamental para lograr sus objetivos de producción en calidad, eficiencia y costo. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio, incluidas soluciones de fusión adaptadas a sus necesidades específicas de laboratorio y fundición. Nuestros expertos pueden ayudarle a seleccionar la tecnología de horno perfecta para sus materiales y requisitos de volumen.

Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar sus aplicaciones de fusión y mejorar su rendimiento operativo.

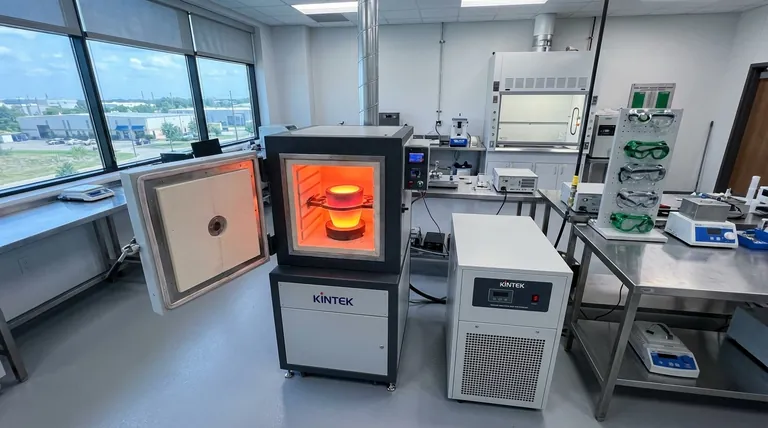

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cuál es el proceso de fusión al vacío? Lograr metales ultrapuros para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Cómo funciona un horno VIM? Logre la máxima pureza en la fundición de metales de alto rendimiento