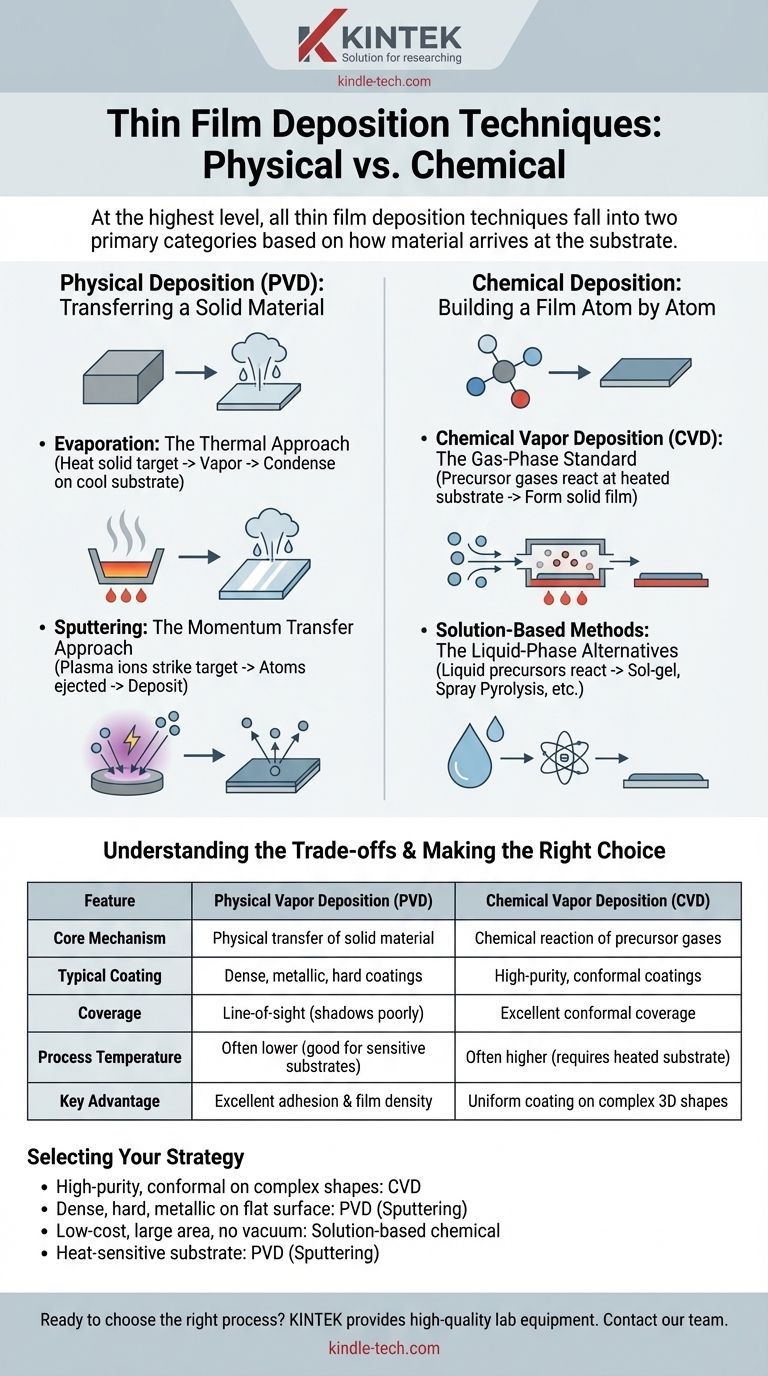

En el nivel más alto, todas las técnicas de deposición de película delgada se clasifican en dos categorías principales: Deposición Física y Deposición Química. La diferencia fundamental radica en cómo el material de la película llega al sustrato. Los métodos físicos transportan físicamente un material desde una fuente sólida a la superficie, mientras que los métodos químicos utilizan productos químicos precursores que reaccionan para crear una nueva película sólida directamente sobre la superficie.

La distinción esencial no es qué método es superior, sino qué mecanismo es apropiado para la tarea. La elección entre un proceso físico o químico depende completamente de las propiedades deseadas de la película, el material que se deposita y la naturaleza del sustrato.

Los dos pilares: Deposición física frente a química

Cada proceso de deposición de película delgada comienza con el mismo objetivo: aplicar una capa excepcionalmente delgada de material, a menudo de solo unos pocos átomos o moléculas de espesor, sobre una superficie llamada sustrato. El método elegido para lograr este objetivo define las características de la película, desde su densidad y pureza hasta qué tan bien se adhiere a la superficie.

La división fundamental en la metodología—física frente a química—proporciona un marco claro para comprender sus opciones.

Deposición Física de Vapor (PVD): Transferencia de un material sólido

La Deposición Física de Vapor (PVD) abarca una familia de procesos que ocurren en el vacío. El principio central es tomar un material fuente sólido, convertirlo en vapor y hacer que se condense sobre el sustrato como una película delgada.

Evaporación: El enfoque térmico

La evaporación es conceptualmente el método PVD más simple. Se calienta un material objetivo sólido en una cámara de vacío hasta que se evapora en forma gaseosa. Estos átomos gaseosos viajan a través del vacío y se condensan en el sustrato más frío, muy parecido al vapor que empaña un espejo frío.

Pulverización Catódica (Sputtering): El enfoque de transferencia de momento

La pulverización catódica es un proceso más energético. En lugar de calor, utiliza un plasma de un gas inerte, como el argón. Los iones de alta energía de este plasma se aceleran para golpear el material objetivo sólido, desalojando o "pulverizando" físicamente los átomos. Estos átomos expulsados luego se depositan en el sustrato, formando una película densa y fuertemente adherida.

Deposición Química: Construyendo una película átomo por átomo

Las técnicas de deposición química no comienzan con el material de película final en forma sólida. En cambio, introducen productos químicos precursores que experimentan una reacción en o cerca del sustrato, formando la película deseada como producto de esa reacción.

Deposición Química de Vapor (CVD): El estándar en fase gaseosa

En la CVD, se introducen gases precursores en una cámara de reacción que contiene un sustrato calentado. El calor proporciona la energía necesaria para desencadenar una reacción química entre los gases, lo que da como resultado la deposición de una película sólida de alta pureza en la superficie del sustrato.

Métodos basados en soluciones: Las alternativas en fase líquida

Esta amplia categoría incluye técnicas como sol-gel, pirólisis por pulverización y deposición en baño químico. El principio unificador es el uso de precursores químicos líquidos en lugar de gases. Estos métodos a menudo operan a temperaturas más bajas y no siempre requieren vacío, lo que los hace potencialmente más simples y menos costosos para ciertas aplicaciones.

Comprender las compensaciones: ¿Por qué elegir uno sobre el otro?

La decisión de utilizar PVD o un método químico implica claras compensaciones de ingeniería. Cada enfoque ofrece ventajas distintas dependiendo de la aplicación final.

Cobertura conforme

La CVD sobresale en la creación de recubrimientos altamente conformes, lo que significa que puede cubrir uniformemente formas complejas y tridimensionales. Debido a que el precursor es un gas, puede fluir y reaccionar dentro de pequeñas grietas. La PVD, al ser un proceso de "línea de visión", tiene dificultades para recubrir uniformemente áreas sombreadas o socavadas.

Temperatura y sustrato

Muchos procesos CVD requieren altas temperaturas para impulsar las reacciones químicas. Las técnicas PVD, especialmente la pulverización catódica, a menudo se pueden realizar a temperaturas mucho más bajas, lo que las hace adecuadas para sustratos sensibles al calor como plásticos o productos electrónicos preprocesados.

Pureza y densidad

Los procesos PVD, particularmente la pulverización catódica, son famosos por producir películas con una densidad muy alta y una excelente adhesión. El entorno de vacío minimiza las impurezas, y la naturaleza energética de los átomos pulverizados ayuda a que formen una capa densamente empaquetada.

Composición de la película

La PVD es excelente para depositar materiales como metales puros, aleaciones y ciertos compuestos que se pueden obtener fácilmente como un objetivo sólido. La CVD ofrece una mayor flexibilidad para depositar compuestos únicos o complejos, como nitruro de silicio o carburo de titanio, controlando con precisión la mezcla de gases precursores.

Tomar la decisión correcta para su objetivo

Seleccionar la estrategia de deposición correcta requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es un recubrimiento uniforme y de alta pureza en formas complejas: La Deposición Química de Vapor (CVD) es a menudo la opción superior debido a su naturaleza sin línea de visión.

- Si su enfoque principal es un recubrimiento denso, duro o metálico en una superficie plana: La Deposición Física de Vapor (PVD), particularmente la pulverización catódica, proporciona un excelente control, adhesión y pureza.

- Si su enfoque principal es la deposición de bajo costo sobre un área grande sin vacío: Considere métodos químicos basados en soluciones como la pirólisis por pulverización o el sol-gel por su simplicidad operativa.

- Si su enfoque principal es la deposición sobre un sustrato sensible al calor: Los métodos PVD como la pulverización catódica ofrecen una ventana de procesamiento a temperaturas más bajas en comparación con muchas técnicas CVD convencionales.

Comprender el mecanismo fundamental—transferencia física frente a reacción química—es la clave para navegar por el panorama de la tecnología de película delgada y elegir el proceso óptimo para su aplicación.

Tabla de resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo principal | Transferencia física de material sólido | Reacción química de gases precursores |

| Recubrimiento típico | Recubrimientos densos, metálicos y duros | Recubrimientos conformes de alta pureza |

| Cobertura | Línea de visión (mala sombra) | Excelente cobertura conforme |

| Temperatura del proceso | A menudo más baja (buena para sustratos sensibles) | A menudo más alta (requiere sustrato calentado) |

| Ventaja clave | Excelente adhesión y densidad de película | Recubrimiento uniforme en formas 3D complejas |

¿Listo para elegir el proceso de deposición de película delgada adecuado para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición de película delgada. Ya sea que requiera los recubrimientos densos de un sistema PVD o la cobertura conforme de una configuración CVD, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para mejorar su investigación y desarrollo.

Comuníquese con nuestro equipo hoy para discutir su aplicación específica y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto