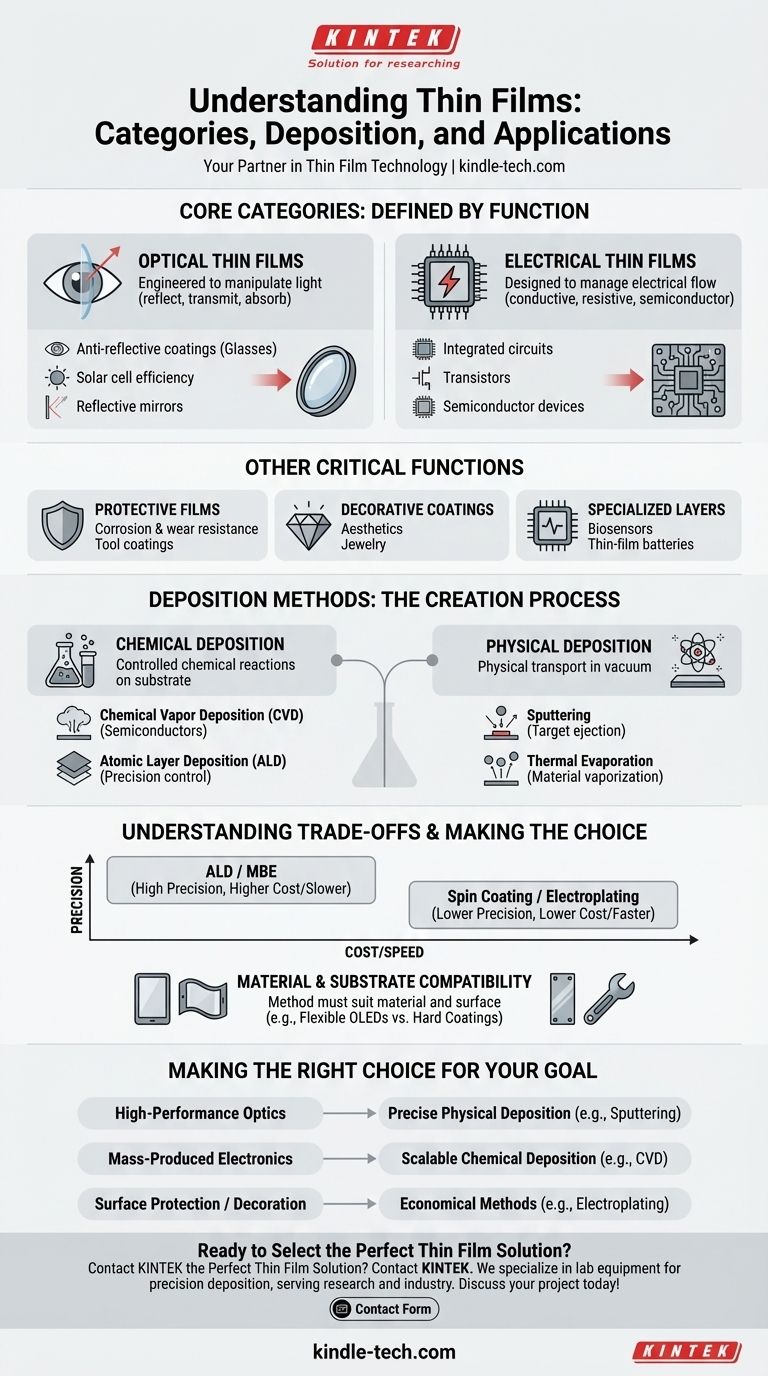

En esencia, las películas delgadas se clasifican típicamente por su función principal. Aunque se pueden usar innumerables materiales, las dos clasificaciones más comunes son las películas delgadas ópticas, diseñadas para manipular la luz, y las películas delgadas eléctricas, diseñadas para gestionar el flujo de electricidad.

El "tipo" de una película delgada se define menos por su composición material y más por su propósito previsto. Comprender si necesita controlar la luz, la electricidad o las propiedades físicas es el primer paso para navegar por esta tecnología.

Categorías Funcionales: La Distinción Primaria

La forma más fundamental de diferenciar las películas delgadas es por lo que están diseñadas para lograr. Esta distinción funcional dicta las elecciones de materiales, los métodos de deposición y la aplicación final.

Películas Delgadas Ópticas

Estas películas están diseñadas para interactuar con la luz. Su propósito es cambiar la forma en que una superficie refleja, transmite o absorbe diferentes longitudes de onda.

Las aplicaciones son muy variadas, incluyendo recubrimientos antirreflectantes en lentes oftálmicas, capas reflectantes en espejos y recubrimientos especializados en células solares para maximizar la absorción de luz.

Películas Delgadas Eléctricas

Esta categoría se centra en el control de las propiedades eléctricas. Estas películas pueden diseñarse para ser altamente conductoras, altamente resistivas (aislantes) o para exhibir comportamientos semiconductores específicos.

Constituyen la base de la electrónica moderna, utilizándose para crear las intrincadas capas dentro de los circuitos integrados, transistores y otros dispositivos semiconductores.

Otras Categorías Críticas

Aunque las clasificaciones más amplias son las ópticas y eléctricas, muchas películas delgadas se categorizan por otras funciones esenciales.

Estas incluyen películas protectoras para la resistencia a la corrosión y al desgaste en herramientas, recubrimientos decorativos en joyería y capas especializadas para biosensores o baterías de película delgada.

Cómo se Hacen las Películas Delgadas: Un Vistazo a la Deposición

Las propiedades de una película delgada están inextricablemente ligadas a cómo se crea. El proceso, conocido como deposición, implica aplicar una capa de material capa por capa sobre un sustrato, a veces hasta una sola capa de átomos.

Deposición Química

Estos métodos utilizan reacciones químicas controladas para construir la película sobre una superficie. Los materiales precursores reaccionan para formar el compuesto deseado, que luego se deposita sobre el sustrato.

Las técnicas comunes incluyen la Deposición Química de Vapor (CVD), ampliamente utilizada en la industria de semiconductores, y la Deposición de Capas Atómicas (ALD), que ofrece un control excepcionalmente preciso.

Deposición Física

Estos métodos utilizan medios físicos o mecánicos para transportar el material de la película al sustrato. Esto a menudo ocurre en un entorno de vacío.

Ejemplos clave son la pulverización catódica, donde los átomos son expulsados de un material objetivo, y la evaporación térmica, donde un material se calienta hasta que se vaporiza y se condensa en el sustrato.

Comprender las Compensaciones

La elección del método de deposición es una decisión crítica con importantes compensaciones. No existe un único método "mejor"; la elección ideal depende completamente del resultado deseado y de las limitaciones.

Precisión vs. Costo

Métodos como la Deposición de Capas Atómicas (ALD) y la Epitaxia de Haces Moleculares (MBE) ofrecen una precisión inigualable, permitiendo la construcción de películas una capa atómica a la vez. Este control tiene un costo en términos de velocidad y gasto.

Por el contrario, métodos como el recubrimiento por centrifugación (spin coating) o la electrodeposición pueden ser mucho más rápidos y rentables para áreas más grandes, pero ofrecen menos control sobre la estructura y el espesor de la película.

Compatibilidad de Materiales y Sustratos

No todos los métodos funcionan para todos los materiales. La técnica elegida debe ser compatible tanto con el material que se va a depositar como con el sustrato al que se aplica.

Por ejemplo, la deposición de compuestos poliméricos para pantallas OLED flexibles requiere métodos y condiciones diferentes que la creación de recubrimientos duros y resistentes al desgaste en herramientas metálicas.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de película delgada adecuada comienza con la definición clara de su objetivo principal.

- Si su enfoque principal es la óptica de alto rendimiento: Probablemente necesitará métodos de deposición física precisos como la pulverización catódica o la evaporación para crear estructuras multicapa específicas.

- Si su enfoque principal es la electrónica de producción masiva: Los métodos de deposición química escalables como CVD son el estándar de la industria para crear las complejas capas en dispositivos semiconductores.

- Si su enfoque principal es la protección o decoración de superficies: Métodos más económicos y robustos como la electrodeposición o la pulverización catódica suelen ser la opción más práctica.

En última instancia, navegar por el mundo de las películas delgadas es un proceso de emparejar una función específica con el método de creación más efectivo para la tarea.

Tabla Resumen:

| Categoría | Función Principal | Aplicaciones Comunes |

|---|---|---|

| Películas Delgadas Ópticas | Manipular la luz (reflejar, transmitir, absorber) | Recubrimientos antirreflectantes, células solares, espejos |

| Películas Delgadas Eléctricas | Controlar el flujo eléctrico (conductoras, resistivas, semiconductoras) | Circuitos integrados, transistores, dispositivos semiconductores |

| Películas Protectoras/Decorativas | Resistir la corrosión/desgaste o mejorar la apariencia | Recubrimientos de herramientas, joyería, biosensores |

¿Listo para seleccionar la solución de película delgada perfecta para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas, sirviendo a laboratorios de investigación e industriales. Ya sea que necesite recubrimientos ópticos, capas semiconductoras o películas protectoras, nuestra experiencia garantiza precisión y fiabilidad. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura