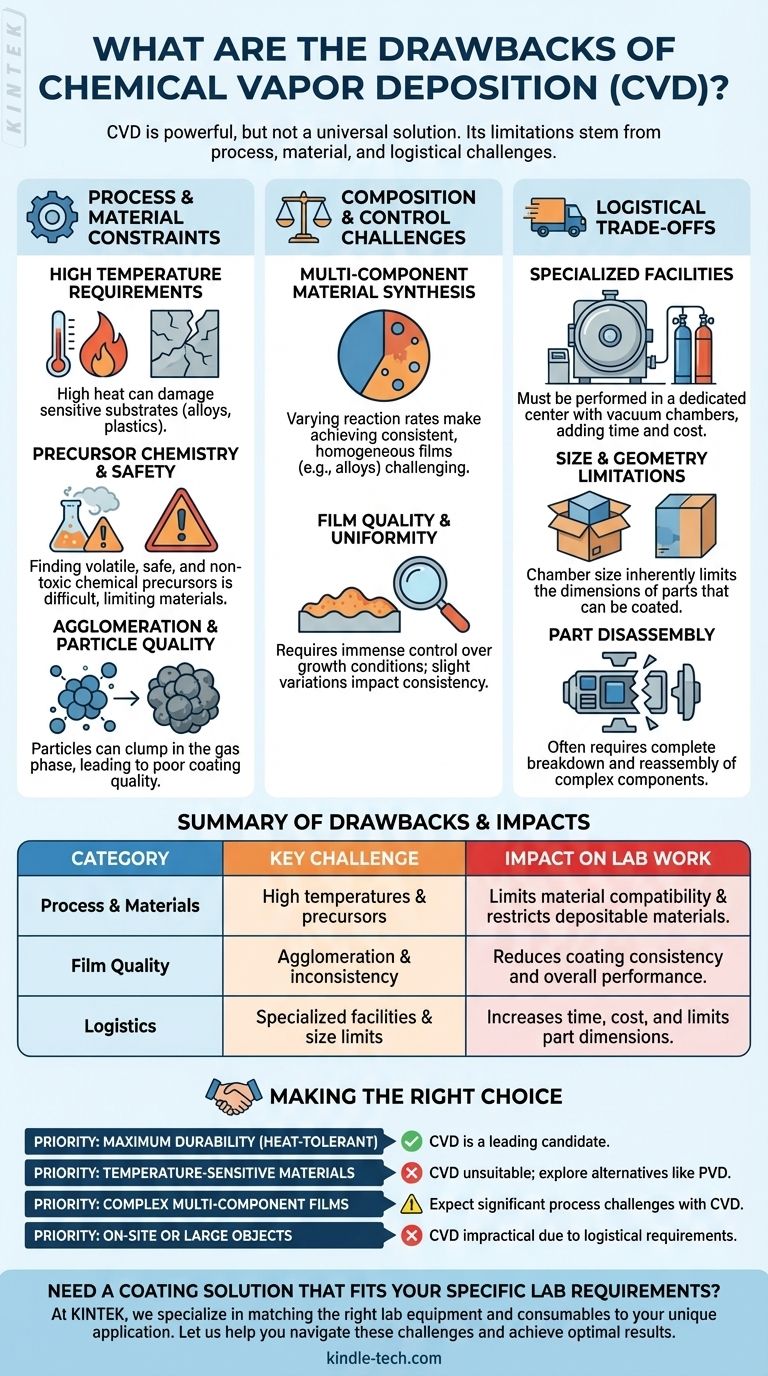

Aunque potente, la Deposición Química de Vapor (CVD) no es una solución universal. Sus principales inconvenientes se derivan de las altas temperaturas requeridas, que pueden dañar materiales sensibles, y de la complejidad de encontrar precursores químicos adecuados y seguros. Además, presenta desafíos logísticos como la necesidad de cámaras de vacío especializadas y a menudo tiene dificultades para producir películas multicomponente uniformes debido a las diferentes velocidades de reacción química.

La Deposición Química de Vapor ofrece recubrimientos de una calidad y durabilidad excepcionalmente altas, pero este rendimiento tiene un costo. Sus principales inconvenientes se derivan de sus exigentes requisitos de proceso —incluyendo altas temperaturas, química compleja de los precursores e inflexibilidad logística— que limitan los tipos de materiales que pueden recubrirse y los entornos en los que puede realizarse.

Restricciones de Proceso y Materiales

Las limitaciones más significativas de la CVD se basan en la física y química fundamentales del propio proceso. Estas restricciones dictan qué materiales pueden utilizarse y la calidad del producto final.

Requisitos de Alta Temperatura

Las reacciones químicas que forman el recubrimiento en CVD suelen requerir mucho calor para iniciarse.

Esto puede ser un problema importante cuando se trabaja con sustratos que tienen un bajo punto de fusión o son sensibles al estrés térmico, como ciertas aleaciones o plásticos.

Química y Seguridad de los Precursores

La CVD se basa en precursores químicos volátiles —gases que contienen los elementos a depositar.

Encontrar precursores que sean suficientemente volátiles, no tóxicos y no pirofóricos (que no se inflamen espontáneamente en el aire) puede ser extremadamente difícil. Esta falta de precursores ideales puede limitar los materiales que pueden depositarse mediante CVD activada térmicamente.

Aglomeración y Calidad de las Partículas

Durante el proceso, las partículas pueden aglomerarse, o agruparse, en la fase gaseosa antes de llegar al sustrato.

Esto conduce a la formación de agregados duros en el recubrimiento final, lo que degrada la calidad y dificulta la síntesis de materiales a granel uniformes y de alta calidad.

Desafíos en la Composición y el Control

Incluso cuando un sustrato puede soportar el calor y existen precursores adecuados, controlar la composición y estructura final de la película presenta otra capa de dificultad.

Síntesis de Materiales Multicomponente

La creación de películas con múltiples elementos (por ejemplo, aleaciones) es particularmente desafiante.

Cada gas precursor puede tener una presión de vapor, una tasa de nucleación y una tasa de crecimiento diferentes. Esta variación dificulta la consecución de una composición consistente y homogénea en toda la película, ya que algunos elementos pueden depositarse más rápido que otros.

Calidad y Uniformidad de la Película

Lograr una película impecable de una sola capa, como en la producción de grafeno, requiere un control inmenso sobre una multitud de condiciones de crecimiento.

Pequeñas variaciones en la temperatura, presión o flujo de gas dentro de la cámara pueden afectar la calidad final, lo que convierte la obtención de resultados consistentes y de alta gama en un desafío de ingeniería significativo.

Comprendiendo las Compensaciones Logísticas

Más allá de los obstáculos científicos, la CVD presenta varias desventajas prácticas y logísticas que pueden hacerla inadecuada para ciertas aplicaciones.

Requisito de Instalaciones Especializadas

La CVD no es una tecnología portátil. Debe realizarse en un centro de recubrimiento dedicado con cámaras de vacío y sistemas de manejo de gases especializados.

Esto significa que las piezas deben transportarse a la instalación, lo que añade tiempo y costo al proceso de fabricación.

Limitaciones de Tamaño y Geometría

El componente que se va a recubrir debe caber dentro de la cámara de vacío.

Esto limita inherentemente el tamaño de las superficies que pueden tratarse, haciéndolo poco práctico para objetos muy grandes o de gran tamaño.

Desmontaje Necesario de Piezas

La naturaleza de "todo o nada" del proceso significa que los componentes completos se recubren.

Para proteger áreas sensibles o para asegurar que el recubrimiento llegue a todas las superficies necesarias, los productos complejos a menudo deben ser completamente desmontados en piezas individuales antes del proceso y reensamblados después.

Tomando la Decisión Correcta para su Objetivo

En última instancia, las desventajas de la CVD son compensaciones por sus beneficios, como la alta durabilidad y la capacidad de recubrir formas complejas. Su decisión debe basarse en las prioridades específicas de su proyecto.

- Si su enfoque principal es la máxima durabilidad en un sustrato tolerante al calor: La CVD es una candidata principal, ya que sus inconvenientes son menos relevantes que sus ventajas de rendimiento.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como polímeros): Los altos requisitos de calor hacen que la CVD sea inadecuada, y debería explorar alternativas de baja temperatura como la Deposición Física de Vapor (PVD).

- Si su enfoque principal es sintetizar películas de aleaciones multicomponente complejas: Prepárese para desafíos significativos en el desarrollo del proceso y posibles inconsistencias en la composición con CVD.

- Si su enfoque principal es la aplicación in situ o el recubrimiento de objetos muy grandes: Los requisitos logísticos para una instalación de vacío especializada hacen que la CVD sea poco práctica.

Al comprender estas limitaciones, puede determinar con precisión si los resultados de alto rendimiento de la CVD justifican sus importantes demandas de proceso.

Tabla Resumen:

| Categoría de Desventaja | Desafío Clave | Impacto en el Trabajo de Laboratorio |

|---|---|---|

| Proceso y Materiales | Las altas temperaturas dañan los sustratos sensibles | Limita la compatibilidad de materiales |

| Química de los Precursores | Encontrar precursores seguros y volátiles es difícil | Restringe los materiales depositables |

| Calidad de la Película | Aglomeración y películas multicomponente no uniformes | Reduce la consistencia y el rendimiento del recubrimiento |

| Logística | Requiere cámaras de vacío especializadas y desmontaje de piezas | Aumenta el tiempo, el costo y limita el tamaño de las piezas |

¿Necesita una solución de recubrimiento que se adapte a sus requisitos específicos de laboratorio?

En KINTEK, entendemos que la Deposición Química de Vapor no es una solución única para todos. Nuestros expertos se especializan en combinar el equipo de laboratorio y los consumibles adecuados con su aplicación única, ya sea que necesite durabilidad a alta temperatura, uniformidad multicomponente o alternativas para materiales sensibles.

Permítanos ayudarle a superar estos desafíos y lograr resultados óptimos. Contacte a nuestro equipo hoy para discutir cómo las soluciones de KINTEK pueden mejorar los procesos de recubrimiento y la eficiencia de su laboratorio.

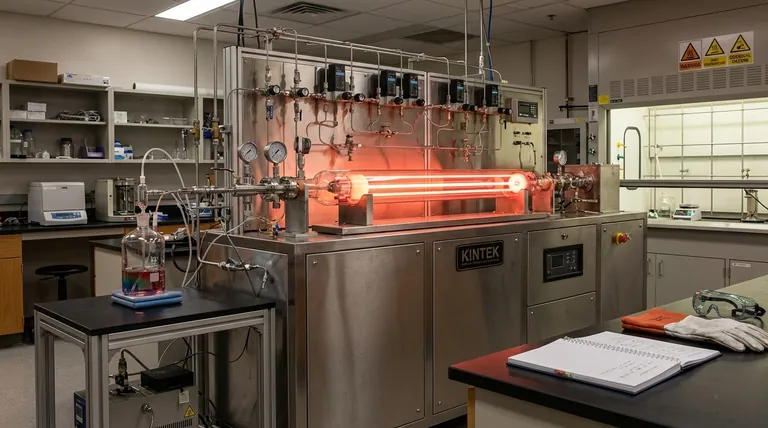

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión