En esencia, el tratamiento térmico del acero implica cuatro procesos fundamentales: recocido, normalizado, temple (endurecimiento) y revenido. Cada proceso modifica la estructura interna del acero mediante un ciclo específico de calentamiento y enfriamiento para lograr propiedades distintas. El recocido produce el estado más blando, el temple produce el más duro, y el normalizado y el revenido logran un equilibrio de propiedades entre esos dos extremos.

El tratamiento térmico es la manipulación controlada de la estructura cristalina interna del acero. Al gestionar cuidadosamente la temperatura y las velocidades de enfriamiento, puede adaptar con precisión las propiedades del material —intercambiando dureza por tenacidad o ductilidad por resistencia— para satisfacer las demandas de una aplicación de ingeniería específica.

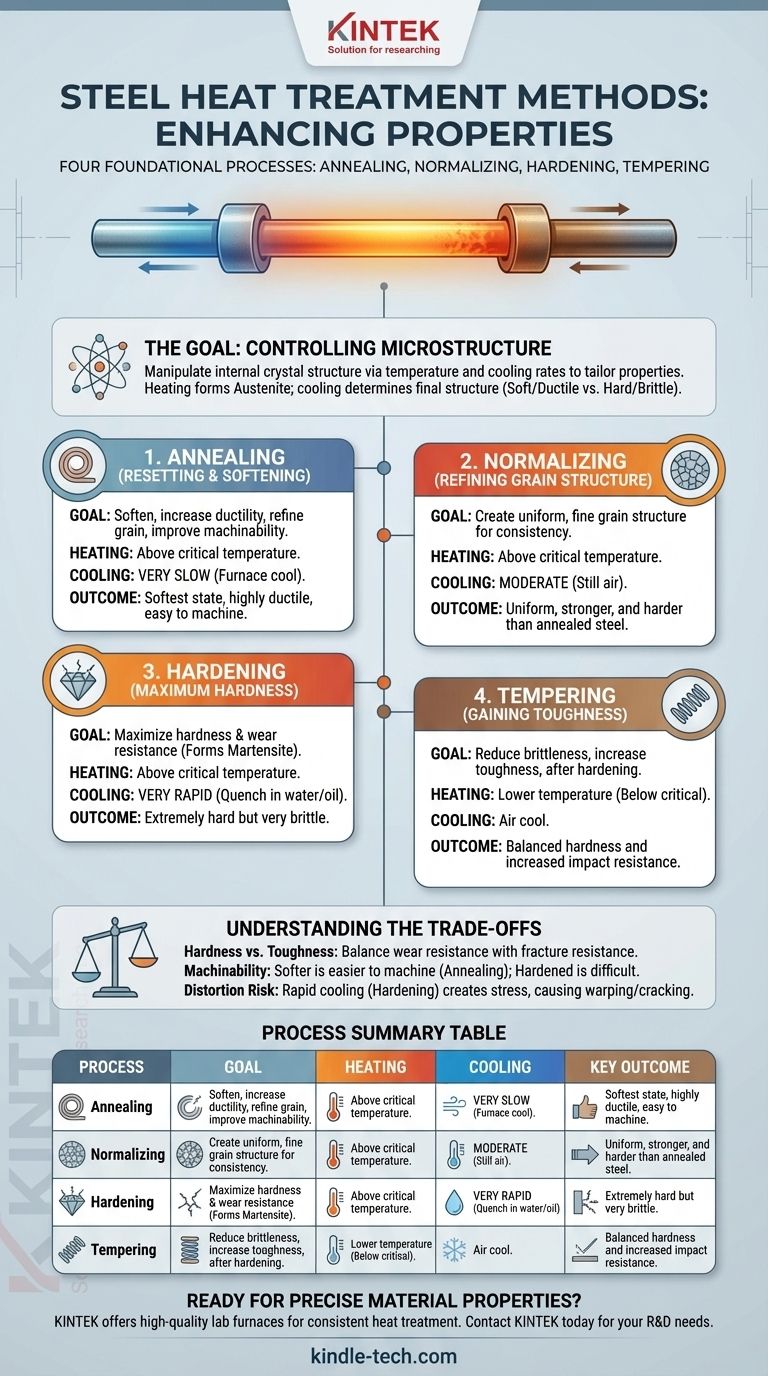

El objetivo del tratamiento térmico: controlar la microestructura

Para comprender el tratamiento térmico, primero debe entender que el acero no es un material estático. Sus propiedades son un resultado directo de su estructura cristalina interna, conocida como su microestructura, que se puede cambiar con el calor.

Por qué se pueden cambiar las propiedades del acero

El acero es una aleación de hierro y carbono. Calentar el acero por encima de una temperatura crítica reorganiza sus átomos en una estructura llamada austenita, que puede disolver carbono.

Las propiedades finales del acero están determinadas por lo que le sucede a esta estructura austenítica a medida que se enfría.

El papel de la temperatura y la velocidad de enfriamiento

La velocidad de enfriamiento es la variable más crítica en el tratamiento térmico. Una velocidad de enfriamiento lenta permite que los átomos se reorganicen en estructuras blandas y dúctiles, mientras que una velocidad de enfriamiento muy rápida los atrapa en una estructura dura y frágil.

Los cuatro procesos fundamentales de tratamiento térmico

Estos cuatro procesos representan un espectro de resultados, desde el estado más blando y trabajable hasta el más duro y resistente al desgaste.

1. Recocido: Restablecer y ablandar el acero

El recocido es un proceso utilizado para hacer que el acero sea lo más blando, dúctil y fácil de mecanizar posible. Refina la estructura del grano, alivia las tensiones internas y mejora la conductividad eléctrica.

El proceso implica calentar el acero por encima de su temperatura crítica y luego enfriarlo tan lentamente como sea posible, a menudo dejándolo dentro del horno apagado para que se enfríe durante muchas horas.

2. Normalizado: Refinar la estructura del grano

El normalizado se utiliza a menudo para producir una microestructura uniforme y de grano fino que proporciona un punto de partida predecible para un endurecimiento posterior. El resultado es un acero que es más fuerte y duro que el acero recocido.

Al igual que el recocido, implica calentar por encima de la temperatura crítica. Sin embargo, el enfriamiento se realiza al aire quieto, lo que es más rápido que el enfriamiento en horno, pero mucho más lento que un temple (enfriamiento rápido).

3. Temple (Endurecimiento o Quenching): Lograr la máxima dureza

El objetivo del temple es hacer que el acero sea extremadamente duro y resistente al desgaste. Esto se logra formando una microestructura muy dura y frágil llamada martensita.

Esto requiere calentar el acero a su rango austenítico y luego enfriarlo muy rápidamente sumergiéndolo en un medio de temple como agua, aceite o salmuera. El acero resultante es excepcionalmente duro pero también muy frágil.

4. Revenido: Ganar tenacidad sacrificando dureza

Una pieza templada suele ser demasiado frágil para un uso práctico. El revenido es un proceso secundario que se realiza después del temple para reducir esa fragilidad y aumentar la tenacidad.

El proceso implica recalentar la pieza templada a una temperatura más baja (muy por debajo del punto crítico) y mantenerla durante un tiempo determinado. Este proceso sacrifica parte de la dureza extrema obtenida durante el temple a cambio de un aumento significativo en la tenacidad y la resistencia al impacto.

Comprender las compensaciones

Elegir un proceso de tratamiento térmico es siempre un ejercicio para equilibrar propiedades en competencia. Ningún proceso es "el mejor"; solo es el mejor para un objetivo específico.

El dilema de la dureza frente a la tenacidad

Esta es la compensación más fundamental. Dureza es la capacidad de resistir el rayado y el desgaste. Tenacidad es la capacidad de absorber energía y resistir la fractura.

Una lima de acero completamente templada y sin revenir es extremadamente dura, pero se romperá si se cae. Un resorte de acero se revene para ser menos duro pero mucho más tenaz, lo que le permite flexionarse sin romperse.

El impacto en la maquinabilidad

Un material más blando es más fácil de mecanizar, cortar y conformar. El recocido se realiza a menudo específicamente para hacer que una pieza sea fácil de trabajar antes de que se someta a un proceso de endurecimiento final. Intentar mecanizar una pieza de acero completamente endurecida es extremadamente difícil y requiere herramientas especializadas.

Riesgo de distorsión y agrietamiento

Los cambios extremos de temperatura involucrados en el temple, específicamente el enfriamiento rápido, crean inmensas tensiones internas. Estas tensiones pueden hacer que la pieza se deforme, se distorsione o incluso se agriete, particularmente en geometrías complejas. Este riesgo debe gestionarse mediante una técnica adecuada y el control del proceso.

Elegir el proceso adecuado para su aplicación

Su selección final depende enteramente de la función prevista del componente de acero.

- Si su enfoque principal es la máxima trabajabilidad y maquinabilidad: Elija el recocido para hacer el acero lo más blando y dúctil posible antes de la fabricación.

- Si su enfoque principal es un equilibrio de resistencia y ductilidad para uso estructural: Elija el normalizado para crear una estructura de grano uniforme, refinada y confiable.

- Si su enfoque principal es una resistencia extrema al desgaste y dureza superficial: Utilice un ciclo de temple (enfriamiento rápido) y revenido para lograr una alta dureza con la tenacidad necesaria para prevenir la fractura.

- Si su enfoque principal es una superficie resistente al desgaste con un núcleo resistente a los impactos: Utilice un tratamiento superficial especializado como el cementado (endurecimiento superficial), donde solo se endurece la capa exterior.

Comprender estos procesos fundamentales le permite especificar no solo un material, sino un material acondicionado para un rendimiento óptimo en su función prevista.

Tabla de resumen:

| Proceso | Objetivo | Calentamiento | Enfriamiento | Resultado clave |

|---|---|---|---|---|

| Recocido | Ablandar y aliviar tensiones | Por encima de la temperatura crítica | Muy lento (enfriamiento en horno) | Blando, dúctil, fácil de mecanizar |

| Normalizado | Refinar la estructura del grano | Por encima de la temperatura crítica | Moderado (aire quieto) | Uniforme, más fuerte que el recocido |

| Temple (Endurecimiento) | Maximizar la dureza | Por encima de la temperatura crítica | Muy rápido (temple/quenching) | Extremadamente duro pero frágil |

| Revenido | Aumentar la tenacidad | Por debajo de la temperatura crítica | Enfriamiento al aire después de la retención | Reduce la fragilidad, mejora la tenacidad |

¿Listo para lograr propiedades de material precisas en su laboratorio? El tratamiento térmico correcto requiere un control preciso de la temperatura. KINTEK se especializa en hornos y equipos de laboratorio de alta calidad para recocido, temple, revenido y más. Nuestras soluciones le ayudan a lograr resultados consistentes y confiables para sus necesidades de prueba de materiales e I+D.

Contacte a KINTEK hoy mismo para encontrar el horno perfecto para sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales