En esencia, un horno de fusión por inducción al vacío (VIM) es una máquina integrada compuesta por cinco sistemas principales. Estos son el cuerpo del horno (que alberga los componentes de fusión), una fuente de alimentación de frecuencia media, un sistema de vacío de alto rendimiento, un sistema crítico de refrigeración por agua y un sistema de control eléctrico central que integra sus funciones. Juntos, estos sistemas crean un entorno estrechamente controlado para producir aleaciones metálicas altamente puras, reactivas o especializadas.

Un horno VIM no es solo un calentador; es un entorno de procesamiento completo. Aprovecha la inducción electromagnética para una fusión limpia y sin contacto dentro de una cámara de vacío para prevenir la contaminación, con sistemas de soporte esenciales que garantizan la precisión, la seguridad operativa y la calidad del producto final.

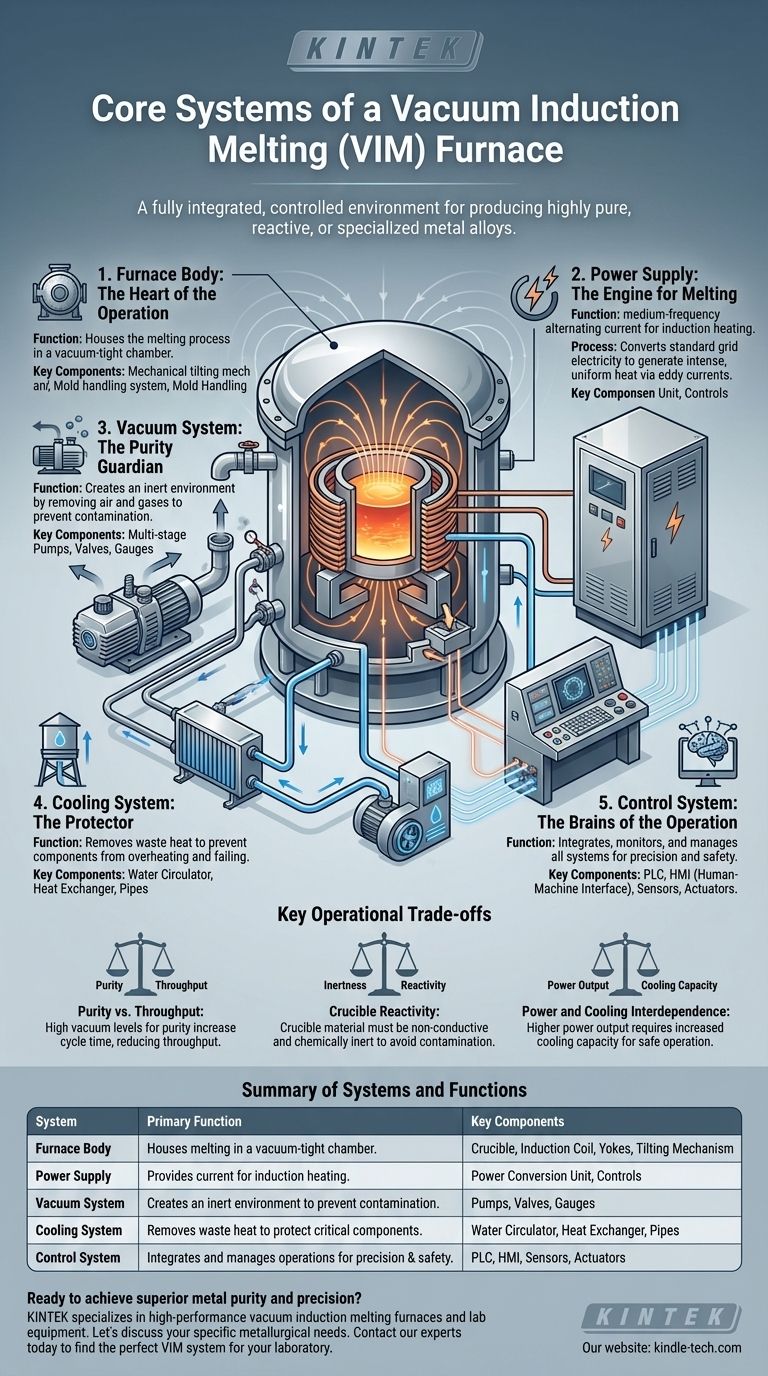

Los Sistemas Centrales de un Horno VIM

Comprender un horno VIM requiere analizar cómo funcionan sus sistemas principales en conjunto. Cada sistema tiene un papel distinto, pero todos son interdependientes para la fusión exitosa de metales de alta especificación.

El Cuerpo del Horno: El Corazón de la Operación

El cuerpo del horno es la cámara central hermética al vacío que contiene todo el hardware de fusión y colada. Es el núcleo físico donde tiene lugar todo el proceso metalúrgico.

Esta cámara está equipada con varios componentes internos críticos:

- El Crisol: Es un recipiente no conductor revestido de material refractario que contiene la carga metálica. El material del crisol se selecciona cuidadosamente para soportar temperaturas extremas y evitar reacciones con la aleación fundida.

- La Bobina de Inducción: Una bobina de cobre refrigerada por agua rodea el crisol. Cuando se energiza con la fuente de alimentación, genera un potente campo magnético alterno que es la clave del proceso de fusión.

- Los Yugos: Estos escudos magnéticos se colocan alrededor de la bobina de inducción. Su trabajo es contener el campo magnético, enfocando la energía en la carga metálica y protegiendo la carcasa del horno del calentamiento parásito.

- Sistemas Mecánicos: El cuerpo del horno también incluye mecanismos para inclinar todo el conjunto para verter el metal fundido, manipular los moldes de lingotes e introducir material nuevo o tomar muestras a través de puertos sellados al vacío. Estos suelen ser accionados por sistemas hidráulicos o neumáticos.

La Fuente de Alimentación: El Motor para la Fusión

La fuente de alimentación es la unidad de alta potencia que impulsa la bobina de inducción. Convierte la electricidad estándar de la red en la corriente alterna de frecuencia media requerida para el calentamiento por inducción.

Este sistema funciona enviando corriente a través de la bobina de inducción, creando un campo magnético fluctuante. Este campo penetra en el metal dentro del crisol e induce potentes corrientes eléctricas circulares, conocidas como corrientes de Foucault. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso y uniforme, fundiendo la carga de adentro hacia afuera sin ningún contacto directo.

El Sistema de Vacío: El Guardián de la Pureza

El sistema de vacío es responsable de eliminar el aire y otros gases del cuerpo del horno antes y durante la fusión. Su propósito principal es crear un entorno inerte.

Esto es fundamental para evitar que el metal fundido caliente y reactivo se oxide o se contamine con gases atmosféricos como el oxígeno y el nitrógeno. Un sistema de vacío VIM típico es una configuración de múltiples etapas, que utiliza potentes bombas para alcanzar los altos niveles de vacío necesarios para producir superaleaciones y metales especiales limpios y de alta pureza.

El Sistema de Refrigeración: El Protector

La inmensa energía eléctrica y el calor involucrados en el proceso VIM requieren un sistema de refrigeración robusto, que casi siempre utiliza agua circulante.

El trabajo principal de este sistema es eliminar el calor residual de los componentes más críticos. Enfría continuamente la bobina de inducción, la fuente de alimentación y las paredes de la cámara de vacío, evitando que se sobrecalienten y fallen. Una interrupción en el sistema de refrigeración provocaría un fallo catastrófico del horno.

El Sistema de Control: El Cerebro de la Operación

El sistema de control es el sistema nervioso central que integra, monitorea y gestiona todos los demás sistemas.

Desde una consola central, los operadores utilizan el sistema de control para gestionar la potencia de salida, regular los niveles de vacío, monitorear las temperaturas y accionar los mecanismos de inclinación y vertido. Este sistema garantiza que todo el proceso funcione de manera segura, eficiente y con la precisión requerida para cumplir con estrictas especificaciones metalúrgicas.

Comprensión de las Compensaciones Operativas Clave

Simplemente conocer los componentes no es suficiente; comprender su interacción revela las compensaciones inherentes al proceso VIM.

Pureza vs. Rendimiento

Lograr los niveles de vacío más altos para la máxima pureza del metal requiere un tiempo de bombeo significativo. Esto extiende la duración de cada ciclo de fusión, lo que naturalmente reduce el rendimiento general de la producción. Los hornos se pueden diseñar como intermitentes (por lotes) o semicontinuos para equilibrar esta compensación según las necesidades de producción.

Reactividad del Crisol

La elección del material del crisol es una decisión crítica. Si bien debe ser no conductor y resistir el calor, también debe ser químicamente inerte a la aleación específica que se está fundiendo. Una mala elección puede provocar contaminación, ya que los elementos del crisol se lixivian en el metal fundido, comprometiendo la integridad del producto final.

Interdependencia de Potencia y Refrigeración

La potencia de fusión no se puede considerar de forma aislada. Cualquier aumento de potencia para fundir más rápido o alcanzar temperaturas más altas genera más calor residual. Esto exige un aumento proporcional en la capacidad del sistema de refrigeración. Estos dos sistemas están intrínsecamente vinculados, y su equilibrio dicta los límites operativos seguros del horno.

Tomando la Decisión Correcta para su Objetivo

El énfasis puesto en cada sistema depende completamente del resultado deseado del proceso metalúrgico.

- Si su enfoque principal es la máxima pureza del metal: Su inversión debe priorizar un sistema de vacío de alto rendimiento y múltiples etapas y la selección del material de crisol más inerte disponible para su aleación.

- Si su enfoque principal es la producción de alto volumen: Busque un diseño de horno semicontinuo con sistemas mecánicos robustos y de acción rápida para la carga y manipulación de moldes para minimizar el tiempo de ciclo.

- Si su enfoque principal es el desarrollo de aleaciones complejas: Un sistema de control sofisticado y preciso, junto con mecanismos para la alimentación precisa de materiales y el muestreo en proceso, es absolutamente esencial.

Comprender cómo interactúan estos sistemas centrales es la clave para dominar el proceso de fusión por inducción al vacío y lograr sus objetivos de materiales específicos.

Tabla Resumen:

| Sistema | Función Principal | Componentes Clave |

|---|---|---|

| Cuerpo del Horno | Alberga el proceso de fusión en una cámara hermética al vacío. | Crisol, Bobina de Inducción, Yugos, Mecanismo de Inclinación |

| Fuente de Alimentación | Proporciona corriente de frecuencia media para el calentamiento por inducción. | Unidad de Conversión de Potencia, Controles |

| Sistema de Vacío | Crea un entorno inerte para prevenir la contaminación. | Bombas, Válvulas, Manómetros |

| Sistema de Refrigeración | Elimina el calor residual para proteger los componentes críticos. | Circulador de Agua, Intercambiador de Calor, Tuberías |

| Sistema de Control | Integra y gestiona todas las operaciones para precisión y seguridad. | PLC, HMI, Sensores, Actuadores |

¿Listo para lograr una pureza y precisión de metales superiores?

KINTEK se especializa en hornos de fusión por inducción al vacío de alto rendimiento y equipos de laboratorio. Ya sea que su objetivo sea la máxima pureza para superaleaciones, producción de alto volumen o desarrollo de aleaciones complejas, nuestras soluciones están diseñadas para ofrecer confiabilidad y resultados exactos.

Hablemos de sus necesidades metalúrgicas específicas. Contacte a nuestros expertos hoy mismo para encontrar el sistema VIM perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la principal ventaja del entorno de vacío en este tipo de horno? Lograr precisión sin oxidación

- ¿Cuál es el revestimiento básico de un horno de inducción? El núcleo diseñado para una fusión segura y eficiente

- ¿Cuál es el propósito de un horno de fusión? Transformar materiales para fundición y aleación

- ¿Qué puedes hacer con un calentador de inducción? Lograr un calentamiento rápido y sin llama de metales

- ¿Cómo facilita el horno de fusión por inducción al vacío la producción de aleaciones de alta entropía (HEA)? Mejora la pureza de las HEA

- ¿Cuál es la función de un horno de fusión por inducción al vacío de frecuencia media? Dominio de la pureza en el acero inoxidable S30403

- ¿Cuál es la función principal de un horno de fusión por inducción de alta frecuencia para aleaciones de CuNi? Lograr homogeneidad atómica

- ¿Cuál es el requisito de consumo de energía para fundir acero? Optimice la eficiencia energética de su fundición