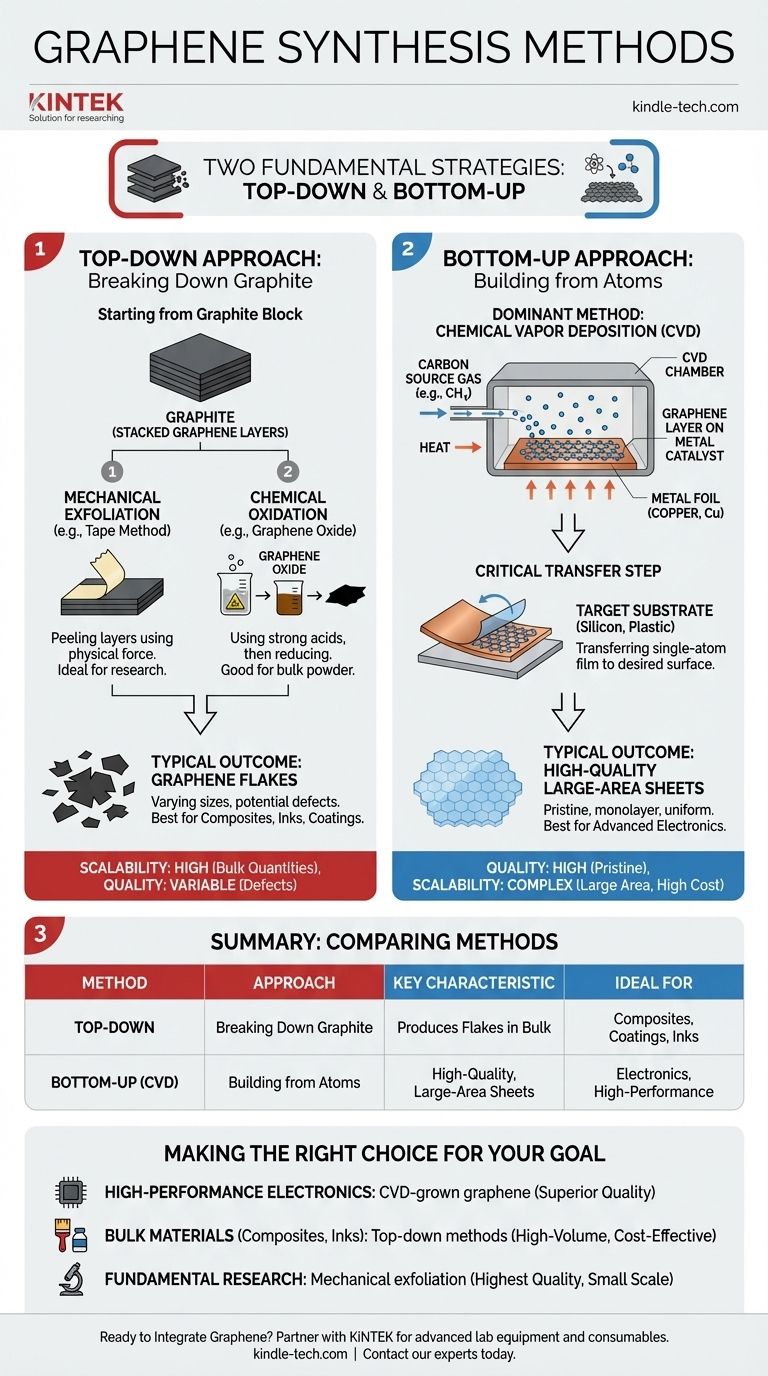

En esencia, la síntesis de grafeno se divide en dos estrategias fundamentales. Estas son el enfoque "top-down" (de arriba abajo), donde el grafeno se obtiene descomponiendo el grafito, y el enfoque "bottom-up" (de abajo arriba), que implica construir la lámina de grafeno átomo por átomo a partir de fuentes que contienen carbono.

La elección entre los métodos de síntesis es una decisión crítica impulsada por su objetivo final. Los métodos "top-down" son generalmente adecuados para producir grandes cantidades de escamas de grafeno, mientras que los métodos "bottom-up" como la Deposición Química de Vapor (CVD) son el estándar para crear láminas de gran área y alta calidad para la electrónica.

El Enfoque "Top-Down": Empezando desde el Grafito

La estrategia "top-down" es conceptualmente sencilla: tomar un bloque de grafito, que es esencialmente una pila de innumerables capas de grafeno, y separar esas capas.

Principio Básico

Estos métodos se basan en superar las débiles fuerzas de van der Waals que mantienen unidas las capas de grafeno dentro de la estructura del grafito. El objetivo es aislar láminas individuales o de pocas capas.

Métodos Comunes

Las técnicas "top-down" más destacadas incluyen la exfoliación mecánica (famosamente usando cinta adhesiva para despegar capas) y la oxidación química, que utiliza ácidos fuertes para crear óxido de grafeno, un precursor que luego puede reducirse químicamente a grafeno.

Resultado Típico

Los métodos "top-down" suelen producir escamas de grafeno de diversos tamaños y calidad. Si bien a menudo son efectivos para producir grandes cantidades de polvo de grafeno para su uso en compuestos, tintas y recubrimientos, pueden introducir defectos en la estructura cristalina.

El Enfoque "Bottom-Up": Construyendo desde los Átomos

El enfoque "bottom-up" es un proceso más controlado de ensamblaje atómico. En lugar de romper una estructura más grande, se está construyendo la red de grafeno a partir de átomos de carbono individuales.

Principio Básico

Esta estrategia implica proporcionar una fuente de átomos de carbono y una superficie adecuada, o sustrato, donde estos átomos puedan organizarse en la red hexagonal característica del grafeno.

El Método Dominante: Deposición Química de Vapor (CVD)

La Deposición Química de Vapor (CVD) es el método "bottom-up" más popular y comercialmente significativo para producir grafeno de alta calidad. Se ha convertido en el estándar de la industria para aplicaciones que requieren películas prístinas de gran área.

Cómo Funciona la CVD

El proceso de CVD implica calentar una lámina catalizadora metálica, como el cobre (Cu), a altas temperaturas dentro de una cámara. Luego se introduce un gas que contiene carbono, como el metano ($\text{CH}_4$). La alta temperatura descompone el gas, liberando átomos de carbono que se depositan sobre la superficie de la lámina metálica y se ensamblan en una capa continua y única de grafeno.

El Paso Crítico de Transferencia

Una característica clave de la CVD es que el grafeno se cultiva sobre un sustrato metálico. Para ser utilizado en la mayoría de las aplicaciones, esta película de un solo átomo de espesor debe transferirse cuidadosamente a un sustrato objetivo, como silicio o plástico flexible.

Comprender las Compensaciones

Ningún método de síntesis es universalmente superior. La elección óptima depende enteramente de los requisitos de la aplicación final, equilibrando calidad, cantidad y costo.

Calidad frente a Escalabilidad

La CVD sobresale en la producción de láminas de grafeno monocapa de alta calidad sobre grandes áreas, lo cual es esencial para la electrónica avanzada. Los métodos "top-down", aunque capaces de producir grandes cantidades, a menudo dan como resultado una distribución más amplia de tamaños de escamas y una mayor densidad de defectos.

Complejidad y Costo

El proceso de CVD requiere equipos especializados de alta temperatura y un control preciso del flujo de gas y la presión, lo que lo convierte en una técnica más compleja y costosa. Además, el proceso de transferencia posterior al crecimiento añade otra capa de desafío técnico.

Pureza y Contaminación

Los métodos químicos "top-down" pueden dejar residuos químicos o introducir defectos estructurales durante los pasos de oxidación y reducción. La CVD, aunque más limpia, requiere una optimización cuidadosa para minimizar los defectos y controlar la nucleación y el crecimiento de los cristales de grafeno para obtener una película impecable.

Tomar la Decisión Correcta para su Objetivo

Su aplicación dicta el método de síntesis más apropiado.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: La calidad superior y la uniformidad del grafeno cultivado por CVD es la elección necesaria.

- Si su enfoque principal son los materiales a granel como compuestos, recubrimientos o tintas conductoras: La producción de gran volumen de los métodos "top-down" como la oxidación química es más práctica y rentable.

- Si su enfoque principal es la investigación fundamental sobre grafeno prístino: El método original de exfoliación mecánica sigue siendo una herramienta valiosa para producir escamas de la más alta calidad y sin defectos, aunque a una escala muy pequeña.

En última instancia, comprender la diferencia fundamental entre construir el grafeno hacia arriba y descomponerlo es la clave para seleccionar la herramienta adecuada para el trabajo.

Tabla Resumen:

| Método | Enfoque | Característica Clave | Ideal Para |

|---|---|---|---|

| Top-Down | Descomposición del grafito | Produce escamas en grandes cantidades | Compuestos, recubrimientos, tintas conductoras |

| Bottom-Up (CVD) | Construcción a partir de átomos de carbono | Crea láminas de alta calidad y gran área | Electrónica, aplicaciones de alto rendimiento |

¿Listo para integrar el grafeno en su investigación o producto?

Navegar por las complejidades de la síntesis de grafeno es el primer paso. El siguiente es equipar su laboratorio con las herramientas adecuadas para el éxito. Ya sea que esté aumentando la producción con un sistema CVD robusto o necesite un procesamiento térmico preciso para el desarrollo de materiales, KINTEK es su socio en la innovación.

Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las necesidades de la ciencia de materiales avanzada. Nuestra experiencia garantiza que usted cuente con la tecnología confiable para lograr resultados consistentes y de alta calidad en sus proyectos de grafeno.

Hablemos de sus requisitos específicos. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales