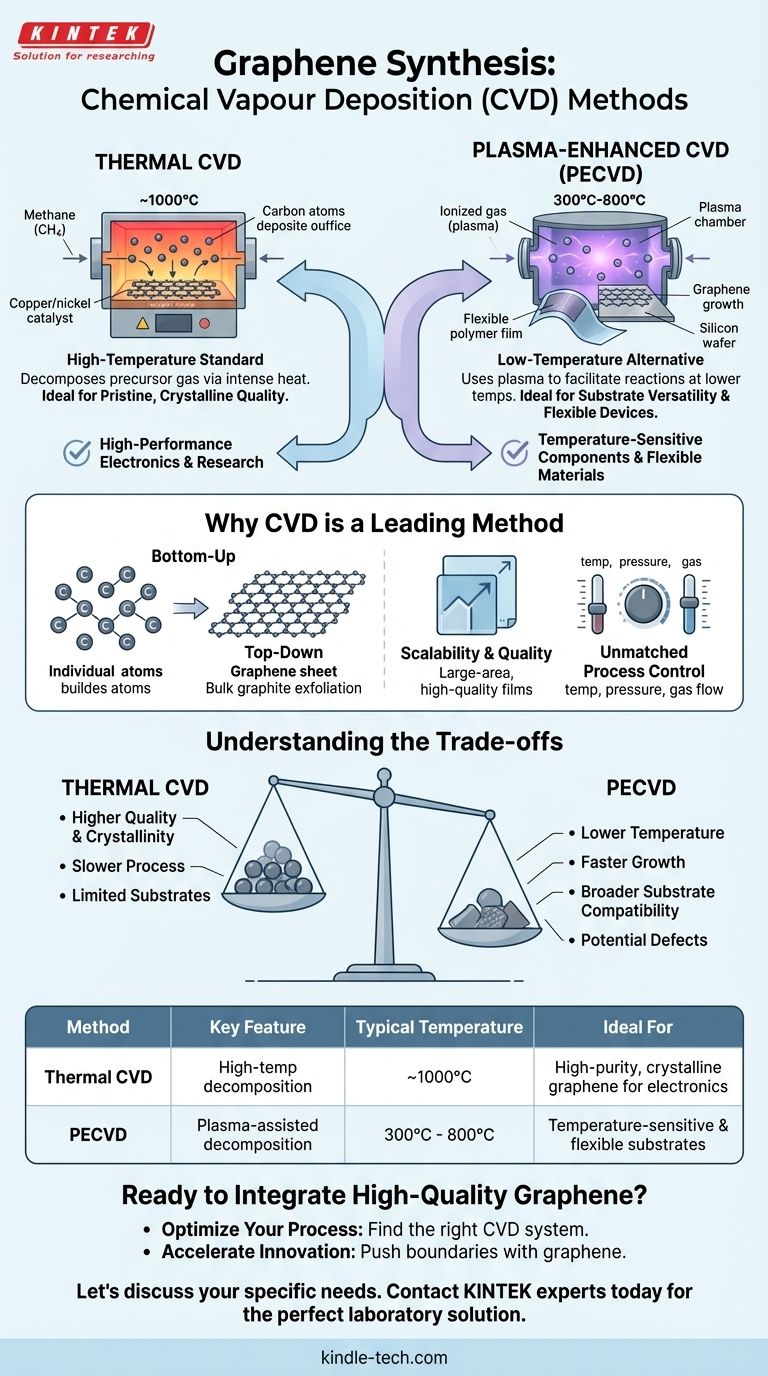

Para producir grafeno de alta calidad, los dos métodos principales de deposición química de vapor (CVD) son la CVD térmica y la CVD asistida por plasma (PECVD). La CVD térmica aprovecha temperaturas extremadamente altas para descomponer un gas que contiene carbono, permitiendo que los átomos de carbono se organicen en una red de grafeno sobre una superficie catalítica. En contraste, la PECVD utiliza plasma para descomponer el gas precursor, lo que permite que el proceso se lleve a cabo a temperaturas significativamente más bajas.

La elección entre la CVD térmica y la CVD asistida por plasma es una decisión estratégica que equilibra la necesidad de una calidad cristalina prístina con las demandas de procesamiento a temperaturas más bajas y versatilidad del sustrato.

Por qué la CVD es un método líder para la producción de grafeno

La deposición química de vapor no es solo un método entre muchos; se ha convertido en el estándar de oro para producir el tipo de grafeno requerido para aplicaciones avanzadas. Esto se debe a su enfoque fundamental de "construcción desde cero" (bottom-up).

La ventaja de la "construcción desde cero"

A diferencia de los métodos de "descomposición" (top-down) como la exfoliación, que comienzan con un material a granel (grafito) y lo descomponen, la CVD construye el grafeno átomo por átomo. Este enfoque constructivo proporciona un grado de control inigualable sobre el producto final.

Escalabilidad y calidad

La CVD ha surgido como la técnica más fiable para sintetizar películas de grafeno de una o pocas capas de alta calidad y gran área. Esta escalabilidad es fundamental para pasar el grafeno de curiosidades de laboratorio a productos comercialmente viables en electrónica y ciencia de materiales.

Control de proceso inigualable

Al ajustar cuidadosamente los parámetros de deposición como la temperatura, la presión y el flujo de gas, la CVD permite un control preciso sobre las características finales del grafeno. Esto incluye su composición química, estructura cristalina, número de capas y tamaño de grano.

Desglosando los métodos centrales de CVD

Aunque tanto la CVD térmica como la asistida por plasma pertenecen a la misma familia, sus principios operativos conducen a diferentes fortalezas y aplicaciones.

CVD térmica: el estándar de alta temperatura

La CVD térmica es el método más establecido para producir grafeno excepcionalmente puro. El proceso implica introducir un gas hidrocarburo, como el metano, en un horno calentado a unos 1000°C.

A esta alta temperatura, las moléculas de gas se descomponen y los átomos de carbono se depositan sobre un sustrato metálico catalítico, típicamente una lámina de cobre o níquel. Luego, estos átomos se autoensamblan en la estructura de red hexagonal del grafeno. El resultado es una película altamente cristalina con defectos mínimos.

CVD asistida por plasma (PECVD): la alternativa de baja temperatura

La PECVD logra el mismo objetivo —descomponer un gas precursor— pero sin depender únicamente del calor intenso. En su lugar, utiliza un campo electromagnético para crear un plasma, un gas ionizado que contiene especies altamente reactivas.

Estas especies reactivas facilitan las reacciones químicas necesarias a temperaturas mucho más bajas, a menudo entre 300°C y 800°C. Esto abre la puerta a la deposición de grafeno en una gama más amplia de materiales.

Comprender las compensaciones

La decisión de utilizar un método sobre el otro se rige por un conjunto claro de compensaciones de ingeniería.

Calidad frente a temperatura

La compensación principal es entre la calidad cristalina y la temperatura de procesamiento. El proceso lento y a alta temperatura de la CVD térmica generalmente produce grafeno de mayor calidad y más ordenado, con dominios cristalinos más grandes y menos defectos.

La PECVD, aunque eficiente, a veces puede introducir más defectos estructurales debido al entorno de plasma energético y a las velocidades de crecimiento más rápidas.

Compatibilidad con el sustrato

Esta es la ventaja más significativa de la PECVD. El calor extremo de la CVD térmica limita su uso a sustratos que pueden soportar temperaturas de ~1000°C.

La temperatura de funcionamiento más baja de la PECVD la hace compatible con una gama mucho más amplia de sustratos, incluidos aquellos sensibles a la temperatura, como ciertas obleas de silicio, polímeros y plásticos flexibles.

Complejidad del proceso

Si bien la CVD térmica requiere un horno de alta temperatura, los sistemas PECVD son inherentemente más complejos debido a la necesidad de equipos de generación y control de plasma. Sin embargo, el menor consumo de energía de la PECVD puede ser una ventaja significativa en entornos industriales a gran escala.

Selección del método adecuado para su aplicación

Su elección final depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la investigación fundamental o la electrónica de alto rendimiento: La CVD térmica es la opción estándar para producir las capas de grafeno más prístinas y sin defectos requeridas para propiedades electrónicas óptimas.

- Si su enfoque principal es la integración con componentes sensibles a la temperatura: La CVD asistida por plasma es la opción necesaria, ya que permite el crecimiento directo de grafeno sobre materiales que serían destruidos por procesos térmicos.

- Si su enfoque principal es el desarrollo de dispositivos flexibles o materiales compuestos: La PECVD proporciona la capacidad crucial de depositar grafeno directamente sobre películas de polímero y otros sustratos flexibles.

En última instancia, comprender la compensación fundamental entre la perfección cristalina y la flexibilidad de procesamiento es la clave para dominar la síntesis de grafeno.

Tabla de resumen:

| Método | Característica clave | Temperatura típica | Ideal para |

|---|---|---|---|

| CVD térmica | Descomposición de gas a alta temperatura | ~1000°C | Grafeno cristalino de alta pureza para electrónica |

| CVD asistida por plasma (PECVD) | Descomposición asistida por plasma | 300°C - 800°C | Sustratos flexibles y sensibles a la temperatura |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

La elección del método de CVD es fundamental para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y el soporte experto necesarios para la síntesis avanzada de materiales.

- Optimice su proceso: Obtenga el sistema de CVD adecuado para su aplicación específica, ya sea que requiera la máxima pureza de la CVD térmica o la versatilidad de la PECVD.

- Acelere la innovación: Desde la investigación fundamental hasta la electrónica flexible, nuestras soluciones le ayudan a superar los límites de lo posible con el grafeno.

Analicemos sus necesidades específicas. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado