En esencia, la aplicación de películas delgadas es un proceso de deposición de una capa microscópica de material sobre un sustrato. Estos métodos se clasifican ampliamente en dos enfoques fundamentales: Deposición Química, que utiliza reacciones químicas para formar la película, y Deposición Física, que transfiere físicamente material de una fuente al sustrato.

La elección de un método de deposición de películas delgadas no es arbitraria. Es una decisión crítica de ingeniería dictada por las propiedades de película requeridas, como la precisión, la pureza y la uniformidad, y las limitaciones prácticas de la aplicación final, incluido el costo y la escala.

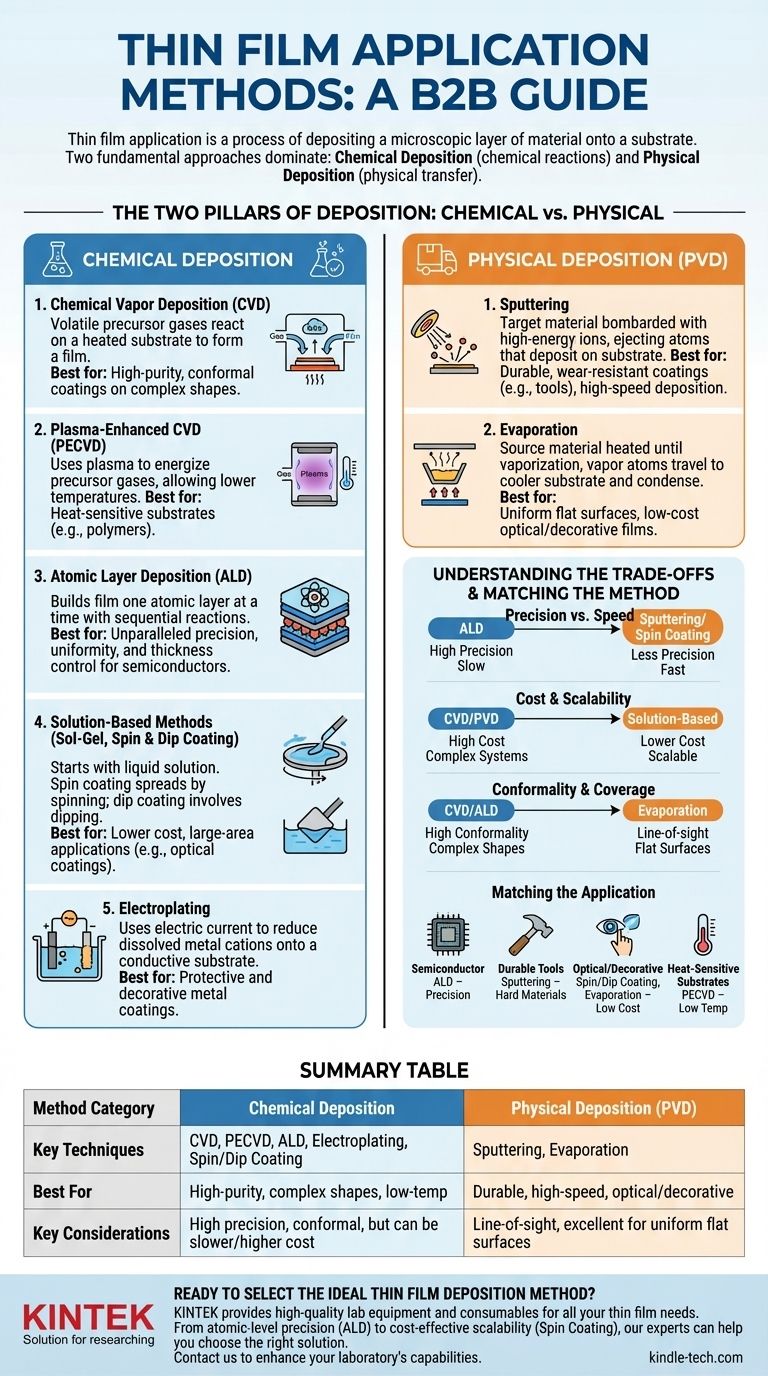

Los dos pilares de la deposición: química frente a física

Comprender la diferencia fundamental entre la deposición química y la física es el primer paso para navegar en este campo. Uno crea el material directamente en la superficie, mientras que el otro mueve el material existente hacia ella.

Comprender la deposición química

Los métodos de deposición química utilizan materiales precursores, a menudo en estado gaseoso o líquido, que experimentan una reacción química en la superficie del sustrato, dejando una película sólida.

Deposición Química de Vapor (CVD) En la CVD, se introducen gases precursores volátiles en una cámara de reacción donde se descomponen y reaccionan en un sustrato calentado para formar la película deseada. Es conocida por crear recubrimientos conformados y de alta pureza en formas complejas.

CVD Mejorada por Plasma (PECVD) Esta es una variación de la CVD que utiliza un plasma para energizar los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas, haciéndola adecuada para sustratos que no pueden soportar calor elevado.

Deposición de Capa Atómica (ALD) ALD es una técnica de alta precisión que construye una película una capa atómica a la vez. Implica reacciones químicas secuenciales y autolimitantes, ofreciendo un control incomparable sobre el grosor y la uniformidad de la película, lo cual es fundamental para la fabricación moderna de semiconductores.

Métodos basados en soluciones (Sol-Gel, Recubrimiento por Rotación y por Inmersión) Estos métodos comienzan con una solución química líquida (un "sol"). En el recubrimiento por rotación (spin coating), el sustrato gira a alta velocidad para extender el líquido en una película uniforme. En el recubrimiento por inmersión (dip coating), el sustrato simplemente se sumerge y se retira de la solución. Estas técnicas suelen ser de menor costo y más sencillas de implementar.

Electrodeposición Este método clásico utiliza una corriente eléctrica para reducir los cationes metálicos disueltos para que formen un recubrimiento metálico delgado y coherente en un electrodo. Se utiliza ampliamente tanto para aplicaciones protectoras como decorativas.

Comprender la deposición física

Los métodos de deposición física, a menudo categorizados como Deposición Física de Vapor (PVD), implican el transporte mecánico o térmico de material desde una "fuente" objetivo hasta el sustrato, generalmente dentro de un entorno de vacío.

Pulverización Catódica (Sputtering) En la pulverización catódica, un objetivo del material deseado es bombardeado con iones de alta energía de un plasma. Esta colisión expulsa o "pulveriza" átomos del objetivo, que luego viajan y se depositan en el sustrato, formando la película delgada.

Evaporación Este método implica calentar el material fuente en una cámara de alto vacío hasta que se vaporiza. Estos átomos vaporizados viajan en línea recta hacia el sustrato más frío, donde se condensan nuevamente en estado sólido, creando la película.

Comprender las compensaciones

Ningún método de deposición es universalmente superior. La elección óptima depende enteramente de un equilibrio entre los requisitos técnicos y las realidades económicas.

Precisión frente a velocidad

A menudo existe una compensación directa entre la precisión de la película y la velocidad del proceso. ALD ofrece control a nivel atómico, pero es inherentemente lento. En contraste, métodos como la pulverización catódica o el recubrimiento por rotación son significativamente más rápidos, pero ofrecen un control menos detallado sobre el grosor.

Costo y escalabilidad

Los sistemas de alto vacío requeridos para CVD y PVD representan un gasto de capital significativo. Los métodos basados en soluciones como el recubrimiento por inmersión son generalmente mucho menos costosos y pueden escalarse más fácilmente para aplicaciones de gran área, como el vidrio arquitectónico.

Conformidad y cobertura

La capacidad de recubrir uniformemente formas tridimensionales complejas se conoce como conformidad. CVD y ALD sobresalen en esto porque los gases precursores pueden llegar a todos los rincones y grietas. Los métodos físicos de línea de visión como la evaporación tienen dificultades con geometrías complejas.

Alinear el método con su aplicación

Su objetivo final es el factor más importante en la selección de una técnica de deposición.

- Si su enfoque principal es la máxima precisión para dispositivos semiconductores: ALD es el estándar de la industria para crear las capas increíblemente delgadas y uniformes requeridas para los transistores modernos.

- Si su enfoque principal es un recubrimiento duradero y resistente al desgaste para herramientas: Los métodos PVD como la pulverización catódica son ideales para depositar materiales duros como el nitruro de titanio.

- Si su enfoque principal es un recubrimiento óptico o decorativo de bajo costo: El recubrimiento por rotación, el recubrimiento por inmersión o la evaporación son opciones muy efectivas y económicas para aplicaciones como recubrimientos antirreflectantes para lentes o joyería.

- Si su enfoque principal es recubrir un sustrato sensible al calor como un polímero: PECVD es la opción superior, ya que su proceso a baja temperatura evita daños al material subyacente.

En última instancia, comprender estos métodos y sus compensaciones le permite diseñar intencionalmente materiales con las propiedades exactas que su proyecto demanda.

Tabla de resumen:

| Categoría del método | Técnicas clave | Mejor para | Consideraciones clave |

|---|---|---|---|

| Deposición Química | CVD, PECVD, ALD, Electrodeposición, Recubrimiento por Rotación/Inmersión | Películas de alta pureza, formas complejas, procesos a baja temperatura | Alta precisión, recubrimientos conformados, pero puede ser más lento/más costoso |

| Deposición Física (PVD) | Pulverización catódica, Evaporación | Recubrimientos duraderos, deposición a alta velocidad, películas ópticas/decorativas | Limitación de línea de visión, excelente para superficies planas uniformes |

¿Listo para seleccionar el método ideal de deposición de películas delgadas para su aplicación? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de películas delgadas. Ya sea que requiera la precisión a nivel atómico de ALD para la investigación de semiconductores o la escalabilidad rentable del recubrimiento por rotación para proyectos de gran área, nuestros expertos pueden ayudarlo a elegir la solución correcta. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD