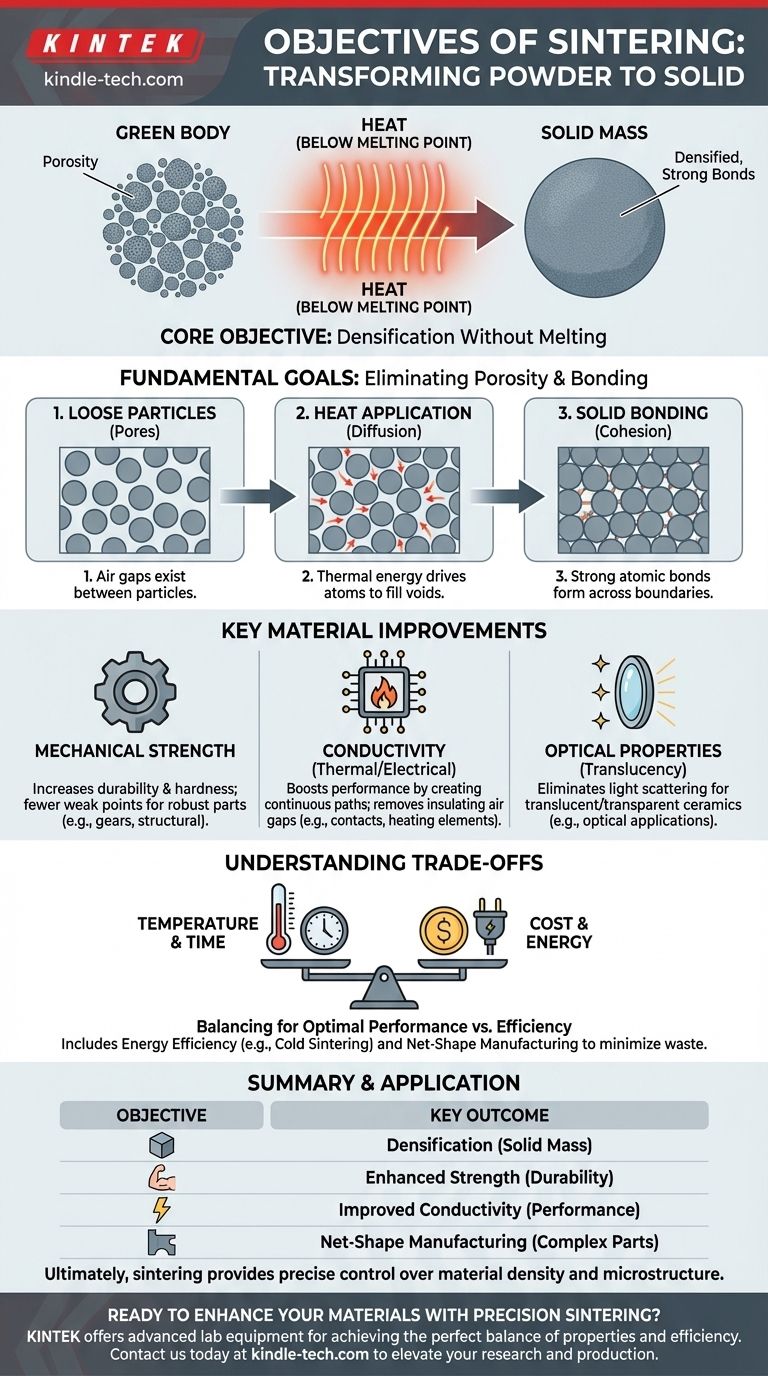

En esencia, el objetivo principal de la sinterización es transformar una colección de partículas sueltas o un compactado de polvo —conocido como 'cuerpo verde'— en una masa sólida y unificada. Esto se logra aplicando calor por debajo del punto de fusión del material, lo que fomenta que los átomos se unan a través de los límites de las partículas, dando como resultado un producto final más denso y fuerte con propiedades materiales significativamente mejoradas.

El objetivo fundamental de la sinterización no es fundir un material, sino utilizar energía térmica para eliminar los espacios vacíos (poros) entre sus partículas iniciales. Esta reducción de la porosidad es la causa directa de casi todas las mejoras deseadas en la resistencia, la conductividad y otras características físicas.

El objetivo fundamental: densificación sin fusión

La sinterización es un proceso de consolidación. Sus objetivos se logran cambiando fundamentalmente la microestructura de un material, convirtiendo un agregado suelto en un todo cohesivo.

Eliminación de la porosidad

El material de partida, a menudo un polvo prensado, está lleno de pequeños huecos de aire entre las partículas. El objetivo mecánico principal de la sinterización es reducir o eliminar drásticamente esta porosidad. Al aplicar calor, los átomos se difunden y migran para llenar estos vacíos, acercando las partículas.

Creación de enlaces atómicos fuertes

A medida que se eliminan los poros, las superficies de las partículas adyacentes entran en contacto directo. La energía térmica facilita la formación de enlaces atómicos fuertes y continuos a través de estos límites, fusionando eficazmente las partículas en una sola pieza sólida con alta integridad material.

Funcionamiento por debajo del punto de fusión

Un objetivo crítico del proceso es lograr esta consolidación sin fundir el material a granel. Esto hace que la sinterización sea altamente eficiente energéticamente y rentable en comparación con la fundición. También permite el procesamiento de materiales con puntos de fusión extremadamente altos, como cerámicas y metales refractarios.

Objetivos clave para la mejora de materiales

Al lograr el objetivo fundamental de la densificación, la sinterización mejora una amplia gama de características de un material para aplicaciones de ingeniería específicas.

Mejora de la resistencia mecánica y la durabilidad

El objetivo más común es aumentar la resistencia, la dureza y la durabilidad. Un material denso y no poroso tiene menos puntos débiles internos donde pueden iniciarse las grietas, lo que hace que el componente final sea mucho más robusto y adecuado para aplicaciones como engranajes, cojinetes y piezas estructurales.

Aumento de la conductividad térmica y eléctrica

Los poros y los huecos de aire son excelentes aislantes. Al eliminarlos, la sinterización crea un camino continuo a través del material, mejorando significativamente su capacidad para conducir el calor y la electricidad. Este es un objetivo clave para la producción de contactos eléctricos, elementos calefactores y componentes para la gestión térmica.

Mejora de las propiedades ópticas (translucidez)

En materiales como las cerámicas avanzadas, los poros internos dispersan la luz, haciendo que el material sea opaco. Un objetivo clave para las aplicaciones ópticas es sinterizar el material a densidad completa, eliminando la dispersión de la luz y creando un producto translúcido o incluso transparente.

Comprensión de las compensaciones del proceso

Si bien la sinterización es potente, sus objetivos se equilibran con consideraciones prácticas y económicas. El objetivo es siempre lograr las propiedades finales deseadas de la manera más eficiente posible.

El equilibrio entre temperatura y tiempo

Lograr una mayor densidad y mejores propiedades generalmente requiere temperaturas más altas o tiempos de sinterización más largos. Sin embargo, esto aumenta el consumo de energía y el costo. El objetivo es encontrar la combinación óptima de temperatura y tiempo que cumpla con los requisitos de rendimiento sin un costo excesivo.

El objetivo de la eficiencia energética

Variaciones modernas como la sinterización en frío tienen el objetivo específico de reducir la temperatura del proceso. Esto reduce drásticamente el consumo de energía, disminuye los costos de producción y permite la co-sinterización de materiales que de otro modo serían incompatibles, como cerámicas y polímeros.

Creación de componentes de forma neta

Para muchas industrias, un objetivo importante no es solo la mejora del material, sino también la eficiencia de fabricación. La sinterización se destaca en la producción de piezas complejas con su forma final o "neta", minimizando o eliminando la necesidad de costosas y derrochadoras operaciones de mecanizado secundarias.

Tomar la decisión correcta para su objetivo

El objetivo específico de la sinterización siempre está ligado a la aplicación prevista del componente final.

- Si su enfoque principal es crear piezas mecánicas fuertes y duraderas: La sinterización se utiliza para lograr la máxima densidad, proporcionando la resistencia requerida para engranajes, acoplamientos y componentes estructurales.

- Si su enfoque principal es optimizar las propiedades funcionales: La sinterización se adapta para mejorar la conductividad de los contactos eléctricos o la translucidez de las cerámicas ópticas controlando cuidadosamente la eliminación de poros.

- Si su enfoque principal es la eficiencia de fabricación: El objetivo es utilizar la sinterización para crear piezas complejas de forma neta directamente a partir de polvo, minimizando el desperdicio de material y los costos de posprocesamiento.

En última instancia, la sinterización proporciona un control preciso sobre la densidad final y la microestructura de un material, lo que la convierte en una piedra angular de la ingeniería de materiales moderna.

Tabla resumen:

| Objetivo | Resultado clave |

|---|---|

| Densificación | Elimina la porosidad, creando una masa sólida |

| Resistencia mejorada | Aumenta la durabilidad y la dureza |

| Conductividad mejorada | Mejora el rendimiento térmico y eléctrico |

| Fabricación de forma neta | Produce piezas complejas con un mínimo de residuos |

¿Listo para mejorar sus materiales con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para ayudarle a lograr el equilibrio perfecto de propiedades del material, resistencia y eficiencia de fabricación para sus necesidades de laboratorio. Ya sea que esté desarrollando piezas mecánicas duraderas u optimizando materiales funcionales, nuestra experiencia garantiza que obtenga los resultados que necesita.

Contáctenos hoy para discutir cómo nuestras soluciones pueden apoyar sus objetivos de sinterización y elevar su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué papel juegan los hornos de alta temperatura en la preparación de catalizadores? Dominando la activación y el ajuste de los sitios activos

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Cuál es el uso de un horno de mufla en un laboratorio de química? Logre un procesamiento preciso de materiales a alta temperatura

- ¿Qué se entiende por el proceso de sinterización? Una guía para la fabricación en estado sólido

- ¿Por qué se requiere un horno mufla de alta temperatura para la calcinación de polvos precursores? Domina la pureza del material.

- ¿Cuáles son las aplicaciones principales de los hornos mufla y de tubo en los fotocatalizadores? Optimizar la carga de metales y la síntesis de soportes

- ¿Cuáles son las funciones principales de un horno mufla de alta temperatura en la producción de catalizadores de CaO? Domina la Eficiencia del Biodiésel

- ¿Qué tipo de horno se utiliza para el secado? Descubra la precisión de un horno de secado de laboratorio