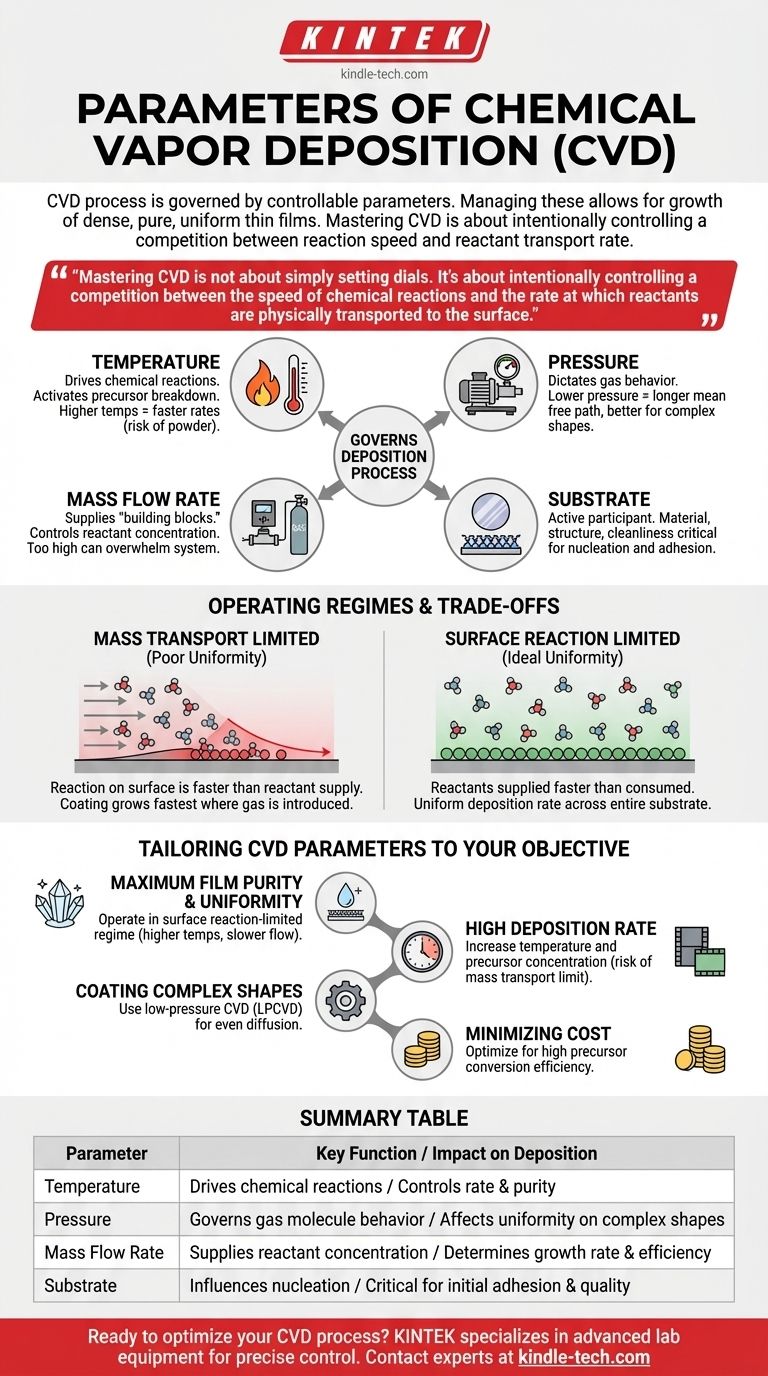

En la Deposición Química de Vapor (CVD), el proceso se rige por un conjunto central de parámetros controlables. Estas variables primarias son la temperatura del sustrato y la cámara, la presión dentro de la cámara, el caudal másico de los gases precursores y el material y la estructura específicos del sustrato que se está recubriendo. La gestión adecuada de estos parámetros es lo que permite el crecimiento de películas delgadas densas, puras y uniformes.

Dominar la CVD no se trata simplemente de ajustar diales. Se trata de controlar intencionalmente una competencia entre la velocidad de las reacciones químicas y la velocidad a la que los reactivos son transportados físicamente a la superficie. Este equilibrio es el factor más importante que determina la calidad y las propiedades finales de su recubrimiento.

Cómo los parámetros rigen el proceso de deposición

Cada parámetro influye directamente en una etapa específica del proceso de CVD, desde la entrega del material fuente hasta la reacción química final que forma el recubrimiento.

El papel de la temperatura

La temperatura es el principal motor de las reacciones químicas. Proporciona la energía de activación necesaria para que los gases precursores se descompongan y reaccionen en la superficie del sustrato.

Temperaturas más altas generalmente conducen a velocidades de reacción más rápidas, lo que puede aumentar la tasa de deposición. Sin embargo, temperaturas excesivamente altas pueden causar reacciones no deseadas en fase gaseosa, lo que lleva a la formación de polvo en lugar de una película uniforme.

El impacto del flujo másico

El caudal másico, gestionado por controladores de caudal másico precisos, determina la concentración de gases reactivos introducidos en la cámara.

Este parámetro controla directamente el suministro de "bloques de construcción" para la película. Un caudal más alto aumenta la disponibilidad de reactivos, pero si es demasiado alto, puede saturar el sistema y conducir a un uso ineficiente del precursor y una deposición no uniforme.

La función de la presión

La presión dicta el comportamiento de las moléculas de gas dentro de la cámara de reacción. Influye tanto en la concentración de reactivos como en la forma en que viajan al sustrato.

Presiones más bajas aumentan el camino libre medio de las moléculas de gas, lo que significa que viajan más lejos antes de chocar entre sí. Esto es fundamental para recubrir formas complejas y tridimensionales, ya que permite que los reactivos lleguen a todas las superficies de manera más uniforme.

El sustrato como base

El sustrato no es un elemento pasivo; es una parte activa del proceso de deposición. Su material, estructura cristalina y limpieza son críticos.

La formación inicial de la película, conocida como nucleación, depende en gran medida de la energía superficial y la química del sustrato. El material del sustrato también puede actuar como catalizador, participando directamente y acelerando las reacciones de deposición.

Comprender las compensaciones y los regímenes operativos

La interacción entre estos parámetros crea regímenes operativos distintos, cada uno con sus propias ventajas y desventajas. El objetivo es operar en el régimen que produce la calidad de película deseada.

Límites de transporte de masa vs. reacción superficial

La compensación más crítica en la CVD es el equilibrio entre el suministro de reactivos y la velocidad de reacción.

En un régimen limitado por el transporte de masa, las reacciones químicas en la superficie son más rápidas que la velocidad a la que se pueden suministrar los reactivos. Esto a menudo conduce a una mala uniformidad, ya que el recubrimiento crece más rápido donde el gas se introduce por primera vez y se agota antes de llegar a otras áreas.

En un régimen limitado por la reacción superficial, los reactivos se suministran más rápido de lo que se consumen. Este es el estado ideal para películas de alta calidad, ya que la tasa de deposición es uniforme en todo el sustrato, controlada únicamente por la química superficial dependiente de la temperatura.

El desafío de los subproductos y la seguridad

Los procesos de CVD no consumen todos los reactivos. El gas de escape contiene precursores no reaccionados y subproductos químicos, que deben manipularse con cuidado.

Muchos precursores y subproductos son tóxicos, inflamables o corrosivos. Además, algunos procesos pueden generar polvos o depósitos escamosos que pueden obstruir las líneas de escape. Un protocolo robusto de seguridad y manejo de residuos es innegociable.

Adaptación de los parámetros de CVD a su objetivo

Sus parámetros ideales dependen completamente del objetivo de su deposición. No existe un conjunto "mejor" de condiciones; solo existe el mejor conjunto para su aplicación específica.

- Si su objetivo principal es la máxima pureza y uniformidad de la película: Opere en el régimen limitado por la reacción superficial, que generalmente implica temperaturas más altas y caudales de precursor cuidadosamente controlados (a menudo más lentos).

- Si su objetivo principal es una alta tasa de deposición: Deberá aumentar tanto la temperatura como la concentración del precursor, pero corre el riesgo de entrar en el régimen limitado por el transporte de masa y sacrificar la calidad de la película.

- Si su objetivo principal es recubrir una superficie compleja y no plana: Utilice un proceso de CVD de baja presión (LPCVD) para asegurar que los reactivos puedan difundirse uniformemente a través de todas las características de la pieza.

- Si su objetivo principal es minimizar el costo: Debe optimizar para una alta eficiencia de conversión del precursor, asegurando que la mayor cantidad posible de gas se convierta en película en lugar de desperdiciarse en el flujo de escape.

Comprender cómo manipular estas variables fundamentales transforma la CVD de un complejo proceso químico en una herramienta de fabricación precisa y potente.

Tabla resumen:

| Parámetro | Función clave | Impacto en la deposición |

|---|---|---|

| Temperatura | Impulsa las reacciones químicas | Controla la tasa de deposición y la pureza de la película |

| Presión | Gobierna el comportamiento de las moléculas de gas | Afecta la uniformidad en formas complejas |

| Caudal másico | Suministra la concentración de reactivos | Determina la tasa de crecimiento y la eficiencia |

| Sustrato | Influye en la nucleación y actúa como catalizador | Crítico para la adhesión y calidad inicial de la película |

¿Listo para optimizar su proceso de Deposición Química de Vapor? El control preciso de los parámetros de CVD es esencial para lograr películas delgadas uniformes y de alta calidad. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar el control de temperatura, presión y flujo para su aplicación específica. Ya sea que su objetivo sea la máxima pureza de la película, altas tasas de deposición o el recubrimiento de geometrías complejas, nuestra experiencia puede ayudarlo a transformar la CVD en una herramienta de fabricación precisa.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo podemos apoyar las necesidades de CVD de su laboratorio y mejorar sus resultados de investigación y producción.

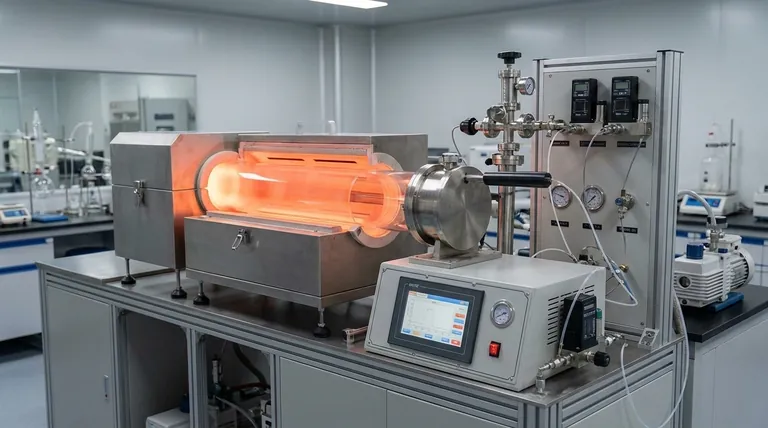

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura