En esencia, el recocido es un proceso de tratamiento térmico de tres etapas. Los requisitos fundamentales son calentar el material a una temperatura específica, mantenerlo allí durante un tiempo suficiente para garantizar la uniformidad de la temperatura y luego enfriarlo a un ritmo controlado, generalmente lento. Cada una de estas etapas es fundamental para lograr los cambios deseados en la estructura interna del material.

El propósito del recocido no es simplemente calentar y enfriar un material. Es un método preciso para manipular la microestructura de un material con el fin de aliviar las tensiones internas, aumentar la ductilidad y refinar su estructura de grano, haciéndolo efectivamente más blando y trabajable.

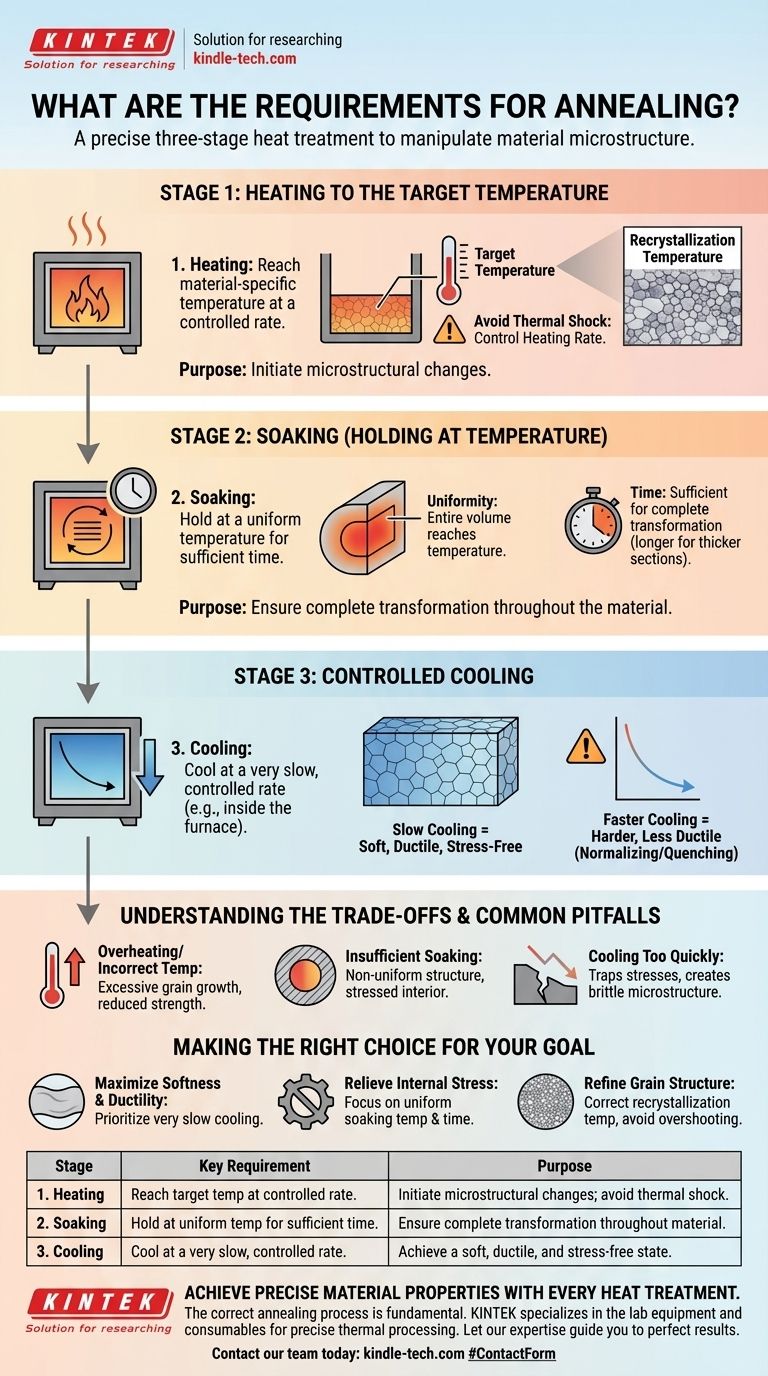

Las tres etapas críticas del recocido

El recocido se puede dividir en tres fases distintas e igualmente importantes. El éxito depende del control preciso sobre cada una de ellas.

Etapa 1: Calentamiento a la temperatura objetivo

El primer paso es calentar el material en un horno. La temperatura objetivo, conocida como temperatura de recocido, es muy específica para el material y el resultado deseado.

Para los metales, esta temperatura suele estar relacionada con su temperatura de recristalización: el punto en el que comienzan a formarse granos nuevos y libres de deformación. Para las cerámicas o el vidrio, es una temperatura que permite que las tensiones internas se relajen sin deformar la pieza.

La velocidad de calentamiento también debe controlarse. Calentar demasiado rápido puede inducir un choque térmico y causar grietas, especialmente en materiales frágiles como la cerámica o piezas metálicas grandes y complejas.

Etapa 2: Mantenimiento a temperatura (Soaking)

Una vez que el material alcanza la temperatura objetivo, se "mantiene" o se sostiene a esa temperatura durante un período determinado. Los requisitos principales para esta etapa son tiempo y uniformidad.

Como se señaló, la temperatura dentro del horno debe ser uniforme. Esto asegura que todo el volumen del material, desde la superficie hasta el núcleo, alcance la misma temperatura y experimente la misma transformación estructural.

El tiempo de mantenimiento debe ser suficiente para que se completen los cambios metalúrgicos deseados. Las secciones más gruesas requieren tiempos de mantenimiento más largos que las más delgadas para lograr una penetración completa de la temperatura y un cambio microestructural completo.

Etapa 3: Enfriamiento controlado

La etapa de enfriamiento es posiblemente lo que más define el recocido. Después del mantenimiento, el material debe enfriarse a una velocidad muy lenta y controlada.

Esto a menudo se logra simplemente apagando el horno y dejando que la pieza se enfríe con el horno durante muchas horas. Este enfriamiento lento permite la formación de granos grandes y gruesos, lo que da como resultado un estado blando, dúctil y libre de tensiones.

La velocidad de enfriamiento determina directamente las propiedades finales. Una velocidad de enfriamiento más rápida sería un tipo diferente de tratamiento térmico (como normalizado o temple) y produciría un material más duro y menos dúctil.

Comprensión de las compensaciones y los errores comunes

Si bien el recocido es un proceso poderoso, un control impreciso puede conducir a resultados indeseables.

El riesgo de sobrecalentamiento o temperatura incorrecta

Usar una temperatura demasiado alta puede causar un crecimiento excesivo del grano. Si bien el recocido tiene como objetivo refinar los granos, el sobrecalentamiento crea granos excesivamente grandes que pueden reducir la resistencia y la tenacidad del material.

Por el contrario, no calentar a una temperatura suficientemente alta dará como resultado una transformación incompleta, sin aliviar las tensiones ni ablandar el material como se pretendía.

El problema del mantenimiento insuficiente

Si el tiempo de mantenimiento es demasiado corto, el núcleo del material puede que nunca alcance la temperatura objetivo. Esto da como resultado una estructura no uniforme donde solo la superficie está correctamente recocida, dejando el interior duro y tensionado.

El impacto de la velocidad de enfriamiento

El error más común es enfriar el material demasiado rápido. Esto atrapa las tensiones y crea una microestructura más dura y frágil de lo deseado. El recocido verdadero es fundamentalmente un proceso de enfriamiento lento. Cualquier desviación de esto cambia la naturaleza del tratamiento por completo.

Tomar la decisión correcta para su objetivo

Los parámetros específicos para el recocido deben adaptarse a su material y objetivo.

- Si su enfoque principal es maximizar la suavidad y la ductilidad: Priorice una velocidad de enfriamiento muy lenta, como dejar que el componente se enfríe dentro del horno durante la noche.

- Si su enfoque principal es aliviar la tensión interna de la fabricación: Concéntrese en lograr una temperatura de mantenimiento uniforme y mantenerla el tiempo suficiente para que toda la pieza se iguale.

- Si su enfoque principal es refinar la estructura del grano después de un trabajo en frío intenso: Preste mucha atención a alcanzar la temperatura de recristalización correcta sin excederla, lo que podría causar un crecimiento de grano no deseado.

Al comprender estos requisitos básicos, puede controlar con precisión las propiedades de un material para satisfacer las demandas de su aplicación específica.

Tabla de resumen:

| Etapa | Requisito clave | Propósito |

|---|---|---|

| 1. Calentamiento | Alcanzar la temperatura específica del material a una velocidad controlada. | Iniciar cambios microestructurales; evitar el choque térmico. |

| 2. Mantenimiento | Mantener a una temperatura uniforme durante un tiempo suficiente. | Asegurar una transformación completa en todo el material. |

| 3. Enfriamiento | Enfriar a una velocidad muy lenta y controlada (p. ej., dentro del horno). | Lograr un estado blando, dúctil y libre de tensiones. |

Logre propiedades de material precisas con cada tratamiento térmico.

El proceso de recocido correcto es fundamental para el rendimiento y la fiabilidad de su producto. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para un procesamiento térmico preciso, desde hornos duraderos con control de temperatura uniforme hasta accesorios esenciales.

Permita que nuestra experiencia lo guíe hacia resultados perfectos. Comuníquese con nuestro equipo hoy mismo para analizar sus requisitos específicos de recocido de laboratorio y cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización